- یادداشت

اهمیت برنامهریزی تعمیر و نگهداری همگام با برنامه تولید

مقدمه

دفتر فنی و برنامهریزی تعمیرات شرکت فولاد هرمزگان متشکل از واحدهای دفتر برنامهریزی تعمیرات، دفتر فنی نت پیشگیرانه، دفترفنی قطعات یدکی و واحد بومیسازی و مهندسی قطعات و تجهیزات است. دفتر فنی و برنامهریزی تعمیرات یکی از واحدهای اصلی پشتیبانی از تولید شرکت برشمرده میشود، به منظور تحقق اهداف استراتژیک (ارتقای زیرساختهای پشتیبانی فنی تولید)، فرایندهایی تعمیراتی تدوین کرده است. علاوه بر این، رویکردهای مختلف فرایند نت نظیر نگهداری و تعمیرات پیشگیرانه، پیشبینانه، تعمیرات اساسی و … بر اساس اسناد (documents) سازنده کارخانه تعریف شده است. فعالیتهای تعمیراتی بر اساس دوره تناوب پیشبینیشده در توقفات هفتگی و توقفات سالیانه (اورهال) انجام میشود. برای تولید مستمر و آمادهبهکاری تجهیزات، انجام بهموقع شاتداون هفتگی و سالیانه طبق برنامههایی از قبل پیشبینی شدهاند. تعمیرات اساسی (اورهال) عملیاتی حساس و مهم به لحاظ رساندن تجهیزات و قطعات به شرایط سلامت کامل است. این تعمیرات نقشی بسزا در جلوگیری از شکست یا خرابی تجهیزات دارند که به صورت سالیانه انجام میشوند. همچنین تعمیرات اساسی باعث بالا رفتن راندمان تجهیزات مختلف و همچنین تحقق تولید پیشبینیشده در سال میشود.

تاثیر کاهش توقفات در افزایش تولید

برنامهریزی تعمیرات سالیانه واحد فولادسازی در اردیبهشتماه 1399 به مدت پانزده روز و تعمیرات سالیانه واحد احیای مستقیم در آذر و دیماه همین سال به مدت 26 روز و 173 هزار نفرساعت بود و به رغم محدودیتهای ناشی از شیوع ویروس کرونا، با برنامهریزی و برگزاری جلسات هماهنگی و پایش شاتداون و با تلاش و همت مضاعف، این تعمیرات بدون حادثه و زودتر از برنامه به پایان رسیدند.

شرکت فولاد هرمزگان در راستای سیاستهای بومیسازی و ساخت داخل اقدامات مهم دیگری نیز انجام داده است که از جمله مهمترین آنها میتوان به صرفهجویی ارزی 6 میلیون و 199 هزار یورویی بومیسازی و ساخت داخل پانزده عدد تجهیز در سال 1399 اشاره کرد

نگهداری صحیح، علمی و برنامهریزیشده با روشهای نوین، مستقیما بر بهرهوری، کیفیت، هزینههای مستقیم تولید، قابلیت اطمینان و سودآوری اثر میگذارد. در این خصوص بسیاری از شرکت های بزرگ از جمله شرکت فولاد مبارکه، با پیادهسازی و استقرار نظام تعالی نت در شرکت خود، میزان موفقیت خود در اجرای برنامهها را افزایش داده و در مقاطع زمانی مختلف، ارزیابی کرده است. همچنین امکان مقایسه عملکرد تعمیرات با سایر سازمانها بهویژه با بهترین آنها به وجود خواهد آمد.

شرکت فولاد هرمزگان، با همکاری همکاران محترم تعالی نت شرکت فولاد مبارکه، از سال 1397 برای بررسی، امکانسنجی، پیادهسازی و استقرار نظام تعالی نت اقدام کرد و توانست اهداف مورد نیاز را به شرح زیر اجرا کند:

- تدوین و بهروزرسانی شاخصهای نگهداری و تعمیرات ضمن بهینهکاوی؛

- تهیه برنامههای توقفات برنامهای بلندمدت، میانمدت و کوتاهمدت؛

- پیشبینی بودجه نگهداری و تعمیرات به صورت سالانه و ماهانه؛

- کنترل هزینهها و منابع مصرفی حوزه نت؛

- پایش عملکرد تعمیرات و دفتر فنی و تعمیرات؛

- راهبری و توسعه سیستم نگهداری و تعمیرات در سیستم «MIS»؛

- تدوین اهداف نگهداری و تعمیرات شرکت و کنترل میزان تحقق آن؛

- تحقیق و توسعه در نگهداری و تعمیرات و بهکارگیری روشهای نوین در نگهداری و تعمیرات شرکت؛

- تدوین و بازنگری گردشکارهای حوزه نگهداری و تعمیرات؛

- ارائه گزارش عملکرد تعمیرات.

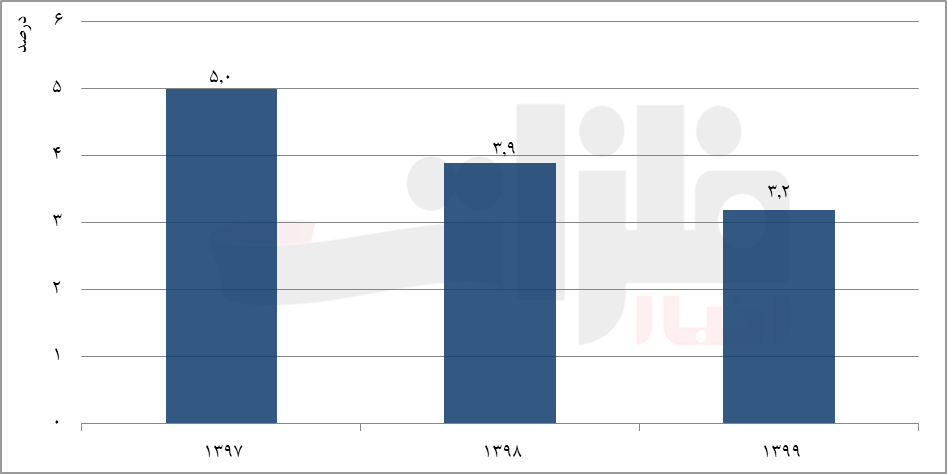

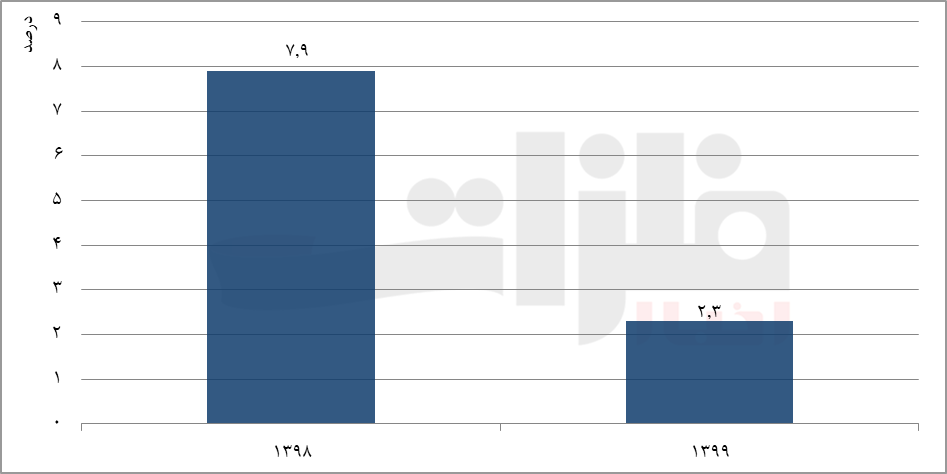

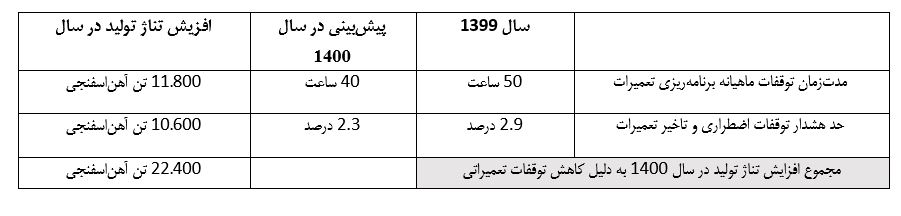

برای کنترل و پایش عملکرد تعمیرات، شاخصهایی نظیر آمادهبهکاری تجهیزات، زمان مستقیم کاری (Operation Index)، توقفات اضطراری و تاخیر تعمیراتی، «MTBF» و «MTTR» به کار گرفته شدند. همچنین، برای کنترل هزینهها، شاخصهایی نظیر هزینه نت بر تن تولید، هزینه قطعات یدکی، بهرهوری نت و … هدفگذاری شدهاند و توسط تعالی نت مورد پایش قرار میگیرند. این کنترلها طی جلساتی به اطلاع مدیران و روسای تعمیرات نواحی میرسند. از جمله مواردی که با هدفگذاری، پایش، کنترل و اقدامات اصلاحی باعث بالا رفتن راندمان تعمیرات و افزایش تولید شده است میتوان به کاهش توقفات اضطراری و تاخیر تعمیراتی واحد ذوب و احیا در چند سال اخیر و افزایش تناژ تولید در سال 1400 به دلیل کاهش توقفات تعمیراتی در واحد احیا اشاره کرد.

نمودار 1. کاهش توقفات اضطراری و تاخیر تعمیراتی واحد ذوب در سه سال اخیر

نمودار 1. کاهش توقفات اضطراری و تاخیر تعمیراتی واحد ذوب در سه سال اخیر

نمودار 2. کاهش توقفات اضطراری و تاخیر تعمیراتی واحد احیا در دو سال اخیر

نمودار 2. کاهش توقفات اضطراری و تاخیر تعمیراتی واحد احیا در دو سال اخیر

رویکردهای فولاد هرمزگان برای افزایش آمادهبهکاری تجهیزات

از اصلیترین چالشهای حوزه تعمیر و نگهداری میتوان به توقفات برنامهریزی غیرفعالی اشاره کرد که خارج از شرکت (قطع برق، قطع یا کمبود گاز و …) به تجهیزات داده میشود. شرکت فولاد هرمزگان، به منظور کماثر کردن توقفات غیرفعال، به صورت فرصتطلبانه فعالیتهای تعمیراتی تجهیزات خود را در این توقفات انجام میدهد. از دیگر اقدامات این واحد با همکاری دفتر فنی نت پیشگیرانه، به منظور افزایش «IO» در واحدهای فولادسازی و احیای مستقیم از ابتدای سال 1399، بیش از صد مورد آنالیز خرابی «RCA» و 216 اقدام اصلاحی در ارتباط با این آنالیزها به ثبت رسید. همچنین تهیه دستورالعملهای تعمیرات سالیانه، کنترل و پایش برای بازبینی و اصلاح کلیه «PM»های مکانیک، برق و ابزاردقیق کل نواحی تولیدی فولاد هرمزگان صورت گرفت.

برنامهریزی تعمیرات سالیانه واحد فولادسازی در اردیبهشتماه 1399 به مدت پانزده روز و تعمیرات سالیانه واحد احیای مستقیم در آذر و دیماه همین سال به مدت 26 روز و 173 هزار نفرساعت بود و به رغم محدودیتهای ناشی از شیوع ویروس کرونا، با برنامهریزی و برگزاری جلسات هماهنگی و پایش شاتداون و با تلاش و همت مضاعف، این تعمیرات بدون حادثه و زودتر از برنامه به پایان رسیدند

شرکت فولاد هرمزگان در راستای سیاستهای بومیسازی و ساخت داخل اقدامات مهم دیگری نیز انجام داده است که از جمله مهمترین آنها میتوان به صرفهجویی ارزی 6 میلیون و 199 هزار یورویی بومیسازی و ساخت داخل پانزده عدد تجهیز در سال 1399 اشاره کرد. همچنین بومیسازی بیست عدد تجهیز در سال 1400 هدفگذاری شده است. تدوین و ویرایش 2 هزار مدرك فني مرتبط با مهندسی مجدد و مهندسی معکوس قطعات و تجهيزات در سال 1399 انجام شد و تدوین و ویرایش فنی 2 هزار و 500 مدرک در دستور کار سال 1400 قرار دارد.

بالا بردن شاخصِ در دسترس بودن قطعات یدکی از 93.5 درصد به 95 درصد با محوریت دفتر فنی قطعات یدکی و واحد بومیسازی از دیگر اقدامات شرکت فولاد هرمزگان است. استفاده از روشهای علمی نوین، انجام فرایندهای نگهداری و تعمیرات، مدیریت قطعات یدکی با تبادل اطلاعات و استفاده از تجربیات شرکتهای بزرگ از جمله فولاد مبارکه اصفهان و … در دستور کار این واحد قرار دارد.

جدول 1. افزایش تناژ تولید به دلیل کاهش توقفات تعمیراتی در واحد احیا

جدول 1. افزایش تناژ تولید به دلیل کاهش توقفات تعمیراتی در واحد احیا

مطالب مرتبط

- یادداشت

- آهن اسفنجی

در محیط کسبوکار، میزان پویایی و رقابتپذیری سازمانها و توانایی آنها در خلق ارزش بیش از هر چیز به کیفیت عملکرد سرمایه انسانی و سطح بهرهوری آنها وابسته است. این مسئله در شرکت صنعت فولاد شادگان به عنوان شرکتی پیشرو و جوان در زنجیره فولاد اهمیت بسیاری دارد، به طوری که بخش قابل توجهی از برنامههای این شرکت معطوف به تقویت آموزش و ارتقای منابع انسانی شده است. ارزیابی شاخصهای ارزش افزوده سرانه و کارآمدی نیروی کار نشان میدهد که این شرکت توانسته است با تلفیق توسعه فناورانه، بهبود فرایندها و توانمندسازی منابع انسانی، تابآوری و توان خلق ارزش را در مجموعه خود افزایش دهد؛ موضوعی که زمینهساز شکلگیری فرهنگی مبتنی بر یادگیری، نوآوری و بلوغ سازمانی در شرکت صنعت فولاد شادگان است.

۳۰ آذر ۱۴۰۴

- یادداشت

- صنعت

نوآوری به عنوان عاملی کلیدی در عصر حاضر، موجب بهبود کارایی، ارتقای توانمندیها و ایجاد محیطی خلاق و پویا میشود و زمینه لازم برای بهرهبرداری موثر از داراییها و سرمایهها را فراهم میآورد. بررسی جایگاه نوآوری در سازمان همچنین نشان از نقش موثر آن در تقویت عملکرد و خلق ارزش دارد. از طرفی، بهرهگیری از رویکردهای دادهمحور و مدیریت منابع انسانی دیجیتال نیز امکان تصمیمگیری مبتنی بر شواهد، بهبود فرایندها و افزایش اثرگذاری خدمات را فراهم میآورد. این ترکیب نوآوری و بهرهوری، سازمانها را قادر میسازد تا ارزش بیشتری برای ذینفعان خلق و عملکرد پایدار و رقابتی خود را تضمین کنند.

۳۰ آذر ۱۴۰۴

- یادداشت

- محصولات میانی فولاد خام

نوآوری در دنیای امروز به عنوان شرط اساسی بقا و توسعه کسبوکارها شناخته میشود که غفلت از آن میتواند افول کسبوکار را به دنبال داشته باشد. در این چارچوب، نوآوری نهتنها خلق ایده، بلکه تبدیل آن به راهکار عملیاتی و اثربخش است؛ مسیری که در رویکردهای نوین، مستلزم شکلگیری و تقویت زیستبومهای نوآوری و تعامل نظاممند میان اجزای مختلف آن است. شرکت فولاد خوزستان با درک این تحول، ضمن بهرهگیری از تجربه چند دهه نوآوری سنتی، از سال ۱۴۰۰ رویکرد خود را بهسوی نوآوری باز و توسعه زیستبوم نوآوری کشور بازتعریف کرده است. توسعه ساختار تحقیق و توسعه، مدیریت دانش، نظام پیشنهادات، تاسیس مرکز نوآوری و صندوق CVC، گسترش تعامل با شرکتهای دانشبنیان و نهادهای پژوهشی و مشارکت فعال در رویدادهای علمی، از مهمترین اقدامات راهبردی شرکت فولاد خوزستان در این حوزه به شمار میآیند. اجرای پروژههای نوآورانهای نظیر بازیابی آب هیدروسیکلونها و تولید بریکت احیایی از لجن صنعتی نیز نشاندهنده رویکرد مسئلهمحور فولاد خوزستان در تبدیل چالشهای زیستمحیطی و عملیاتی به فرصتهای ارزشآفرین است. مجموع این اقدامات، جایگاه شرکت فولاد خوزستان را به عنوان یکی از پیشگامان توسعه زیستبوم نوآوری در صنعت فولاد کشور تثبیت کرده است.

۳۰ آذر ۱۴۰۴

- یادداشت

- آلومینیوم

صنعت آلومینیوم ایران در مقطع کنونی با فشار همزمان از سوی افزایش شدید هزینههای تولید و محدودیتهای جدی در تحقق درآمد روبهرو است؛ وضعیتی که حاشیه سود بنگاهها را کاهش داده و فاصله آنها را تا نقطه سر به سر به حداقل رسانده است. انرژی به عنوان مهمترین نهاده این صنعت، به دلیل ناترازی، قیمت بالا و ناپایداری تامین، نقش محوری در تشدید این بحران ایفا میکند و در کنار آن، وابستگی به مواد اولیه وارداتی و نوسانات ارزی، ریسک تولید را در این صنعت افزایش داده است. در سمت درآمد نیز محدودیتهای صادراتی و عدم هماهنگی رشد قیمتها با هزینهها، توان مالی شرکتها را تضعیف کرده است. در چنین شرایطی، تقویت تابآوری صنعت آلومینیوم مستلزم اتخاذ راهبردهایی مانند خودتامینی انرژی، بومیسازی نهادهها و فناوری، تکمیل زنجیره ارزش، توسعه بازارهای صادراتی و مدیریت مالی بلندمدت است.

۳۰ آذر ۱۴۰۴