- تحلیل

تاثیر تولید کامیون، کامیونت و کِشنده بر بازار فلزات کشور

مقدمه

کمی پس از آغاز صنعت خودرو در ایران، تولید انواع کامیون، کامیونت و کِشنده نیز مورد توجه قرار گرفت، به طوری که از حدود چهل سال پیش تاکنون ظرفیت تولید این محصولات در کشور چندین برابر افزایش یافته است. با این حال، با توجه به فرسوده بودن ناوگان حملونقل کشور و نیز رشد صنعتی و افزایش تقاضا برای خودروهای سنگین، به نظر میرسد که باید برنامههای جدیتری را برای رشد تولید داخلی انواع کامیون، کامیونت و کِشنده دنبال کرد.

صنعت حملونقل باری، با وجود توانمندی بالا، در طول سالهای گذشته از عقبماندگی در نوسازی ناوگان و جذب سرمایه رنج برده است، به طوری که هماکنون ناوگان باری کشور با متوسط طول عمر بالای بیست سال با حداقل بازدهی اقتصادی در جادههای کشور تردد میکند. آمار سازمان حملونقل جادهای نشان میدهد که هر کامیون سالانه 50 هزار کیلومتر مسافت را طی میکند که این مقدار 30 درصد عملکرد یک کامیون در برخی از کشورهای اروپایی است. همچنین مقدار بار جابهجاشده در ایران توسط یک کامیون هزار تن و معادل یکچهارم بار قابلحمل توسط یک کامیون در کشورهای اروپایی است. با مقایسه این اعداد، بهراحتی میتوان به ضرورت نوسازی ناوگان حملونقل باری ایران با استفاده از خودروهای برخوردار از تکنولوژی روز و متکی بر توان ساخت داخل پی برد.

روند تولید کامیون، کامیونت و کِشنده

صنعت تولید کامیون، کامیونت و کِشنده طی سالهای اخیر، متاثر از شرایط اقتصادی و سیاسی و حضور شرکتهای خارجی در کشور، نوسانات و افتوخیزهای بسیاری را تجربه کرده است. در برخی سالها شدت گرفتن تحریمهای اقتصادی موجب ایجاد محدودیت در واردات قطعات و تکنولوژیهای تولیدشده و در برخی از سالها، با کمرنگ شدن تحریمها، حضور سرمایهگذاران و شرکتهای خارجی در کشور موجب رونق و قدرت گرفتن صنعت تولید کامیون، کامیونت و کِشنده در کشور شده است. همچنین در سالهای اخیر، با افزایش نرخ ارز، قیمت خودروها نیز افزایش یافته و این امر کاهش قدرت خرید رانندگان را در پی داشته است؛ مسئلهای که حتی موجب شده است تا برخی از رانندگان به سمت خریداری کامیونهای دستهدوم از کشورهای خارجی بروند. در همین راستا، کارشناسان معتقدند که سرمایهگذاری برای بهبود کیفی و توسعه کامیونهای تولید داخل و سیاستگذاری مناسب به منظور ارائه تسهیلات مناسب به رانندگان برای خرید کامیونهای جدید میتواند تا حدودی راهگشای چالشهای فعلی این صنعت باشد.

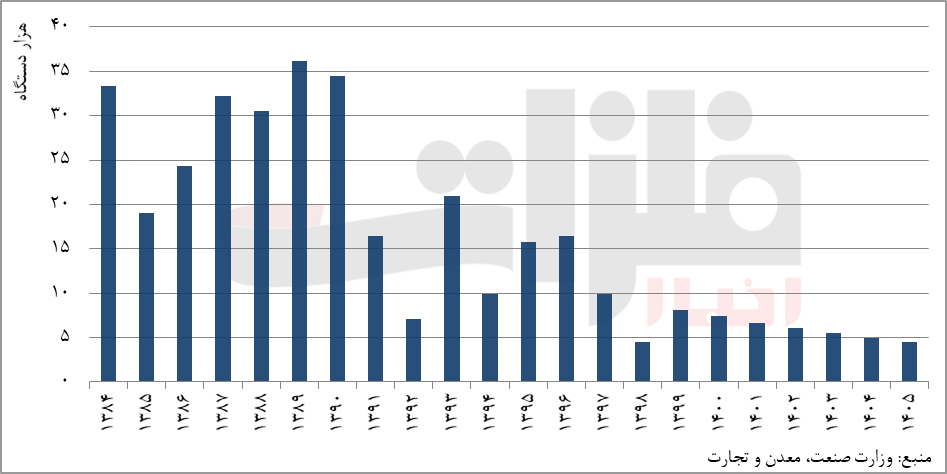

آمار تولید سالهای اخیر در نمودار 1 نشان داده شده است. چنانکه دیده میشود، تولید کامیون، کامیونت و کِشنده از 33 هزار و 340 دستگاه در سال 1384، پس از طی کردن روندی پرفرازونشیب، در سال 1389 مقدار بیشینهای را به ثبت رساند و به 36 هزار و 380 دستگاه رسید و پس از آن، با افت 80 درصدی، در سال 1392 به میزان 7 هزار و 100 دستگاه کاهش یافت. بار دیگر این صنعت روندی نامتعادل را در پیش گرفت و فرازونشیب زیادی را در سالهای بعد تجربه کرد. در حالی که پیشبینی میشد طرح نوسازی ناوگان سنگین باعث رونق دوباره در خطوط تولید کارخانهها شود و تولید را افزایش دهد، همزمان با خروج آمریکا از برجام و خروج شرکای خارجی تولیدکنندگان، تولید بسیاری از فعالان این عرصه بهشدت کاهش یافت و در نهایت در سال 1397 حدود 9 هزار و 947 دستگاه کامیون، کامیونت و کِشنده در کشور تولید شد. از آنجا که این صنعت در تامین بسیاری از قطعات، وابسته به واردات است و بر خلاف صنعت خودروسازی سبک، توجه و سرمایهگذاری کافی برای بومیسازی و تولید داخلی قطعات صورت نگرفته است، نمیتوان چشمانداز روشنی را برای رشد تولیدات این صنعت پیشبینی کرد. بر اساس برآوردها، میزان تولید کامیون، کامیونت و کِشنده روند نزولی سالهای اخیر خود را ادامه خواهد داد و در سال 1405 به کمترین حد سالهای اخیر خود یعنی 4 هزار و 468 دستگاه خواهد رسید.

نمودار 1. آمار تولید کامیون، کامیونت و کِشنده در سالهای اخیر

نمودار 1. آمار تولید کامیون، کامیونت و کِشنده در سالهای اخیر

مصرف فلزات

بخش عمده وزن خودروهای باری، همانند سایر خودروهای امروزی، به فلزات مصرفی در آنها تعلق دارد. اتاق و اسکلت اصلی این خودروها، که معمولا وزنی بیشتر از پنج تن دارد، از فولاد ساخته میشود. همچنین فولاد اصلیترین ماده اولیه مورد استفاده در ساخت بخشهای مختلف موتور، سیستم انتقال قدرت و سیستم تعلیق خودروهای باری محسوب میشود. به این میزان باید آلومینیوم مصرفشده در بخشهای مختلف این خودروها نظیر سیستمهای تهویه، برخی از قسمتهای موتور و سیستم تعلیق را نیز افزود. مس نیز دیگر فلزی است که در بخشهای مختلف کامیونها، کامیونتها و کِشندهها از جمله سیستمهای روشنایی، دینام، باتری و کابلهای انتقال برق به کار میرود.

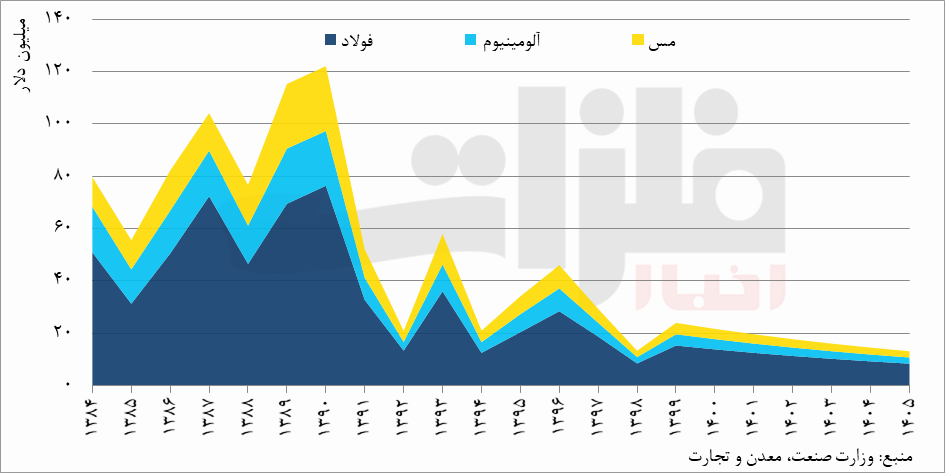

در نمودار 2، ارزش برآوردشده فلزات مصرفی در تولید کامیونها، کامیونتها و کِشندهها آورده شده است. با نگاهی به روند مصرف فلزات در کشور، میتوان دریافت که توسعه تولیدات این بخش تا چه حد به مصرف فلزات خواهد انجامید. همانطور که مشاهده میشود، در سال 1384 در مجموع، 79 میلیون و 758 هزار دلار فلزات اساسی در تولیدات این صنعت مصرف شده که 50 میلیون و 970 هزار دلار از آن فولاد بوده است. پس از آن، همگام با افتوخیز در تولیدات، ارزش فلزات مصرفی نیز با نوسان زیادی همراه بود و در سال 1390 مجموع ارزش فلزات مصرفی بیشینهای را به ثبت رساند، به طوری که ارزش فولاد، آلومینیوم و مس مصرفشده، با رشدی چشمگیر، بهترتیب به 76 میلیون و 444 هزار دلار، 20 میلیون و 885 هزار دلار و 24 میلیون و 828 هزار دلار رسید.

نمودار 2. ارزش فلزات مصرفشده داخلی در تولید کامیون، کامیونت و کِشنده

نمودار 2. ارزش فلزات مصرفشده داخلی در تولید کامیون، کامیونت و کِشنده

با افت محسوس در تولیدات، از ارزش فلزات مصرفی در سالهای پس از آن نیز کاسته شد و در نهایت در سال 1397 حدود 18 میلیون و 759 هزار دلار فولاد، 5 میلیون و 274 هزار دلار آلومینیوم و 5 میلیون و 331 هزار دلار مس در تولید کامیون، کامیونت و کِشنده مصرف شد. روشن است که به دنبال کاهش شدید تولیدات در سالهای آینده، مصرف فلزات در این صنعت نیز افت زیادی خواهد کرد. پیشبینی میشود که در سال 1405 ارزش فولاد، آلومینیوم و مس مصرفشده در تولیدات این عرصه بهترتیب به 8 میلیون و 426 هزار دلار، 2 میلیون و 369 هزار دلار و 2 میلیون 394 هزار دلار کاهش یابد.

مطالب مرتبط

- تحلیل

- حملونقل، انبارداری و ارتباطات, زیرساخت

بخش معدن و صنایع معدنی کشور سالهاست که با چالشهای گلوگاهی در حوزه حملونقل دستوپنجه نرم میکند که این مسئله علاوه بر کاهش بهرهوری لجستیک و زنجیرههای تامین، آثار منفی زیستمحیطی ناشی از استفاده از سیستمهای ناکارآمد را افزایش داده است. در این میان، شرکت مدیریت بینالمللی همراه جاده، ریل، دریا (هیمکو) به عنوان یکی از شرکتهای برجسته در حوزه توسعه زیرساختهای لجستیک، در مسیر ایجاد پایانههای مکانیزه و بهرهگیری از فناوریهای نوین در حوزه حملونقل گام برداشته است. در این راستا، پروژه کلیدی اسکله و پایانه مکانیزه بارگیری مواد فله معدنی واقع در بندر شهید رجایی در دستور کار این شرکت قرار گرفته است که علاوه بر توسعه ظرفیت حملونقل و مدیریت بهینه هزینههای تولید، با کاهش انتشار آلایندگیها، الگوی موفقی از توسعه پایدار را در صنایع معدنی و فلزی کشور ارائه میدهد.

۲۴ آبان ۱۴۰۴

- تحلیل

- صنعت

در عصر تحولات دیجیتال، توسعه فناورانه به عنوان زیربنای شکلگیری اقتصاد دانشبنیان، نیازمند ترکیب موثر زیرساختهای فیزیکی و دیجیتال، سرمایه انسانی توانمند و سیاستگذاریهای کارآمد و هدفمند است. تجربه کشورهای پیشرو نشان میدهد که سرمایهگذاری هوشمندانه در تحقیق و توسعه، ارتباط موثر میان صنعت و دانشگاه و تمرکز بر توسعه اکوسیستمهای نوآوری، نقشی کلیدی در عبور از چالشها و حرکت به سوی آیندهای فناورانه دارد. ایران با وجود ظرفیت بالای علمی و پژوهشی برای دستیابی به اکوسیستم فناورانه پویا، نیازمند اصلاح ساختارها، تمرکزگرایی، و ارتقای زیرساختهای نهادی و مالی است تا بتواند در مسیر رقابتپذیری تکنولوژیمحور گام بردارد.

۳۰ مهر ۱۴۰۴

- تحلیل

- پرورش دام و طیور, پرورش ماهی و ماهیگیری, تولید، هزینه و درآمد ملی, زراعت و باغداری

بخش کشاورزی ایران با وجود نقش اساسی در امنیت غذایی و اشتغال، سالهاست با چالشهایی همچون بهرهوری پایین آب، الگوی نادرست کشت و ضعف در سیاستهای حمایتی مواجه است. حدود ۹۰ درصد از منابع آب تجدیدپذیر کشور در این بخش به مصرف میرسد، در حالیکه بهرهوری آب در آن تنها حدود ۳۰ درصد برآورد میشود. فقدان الگوی کشت منطقهای، تداوم یارانههای غیرهدفمند، کمبود صنایع تبدیلی، نوسان سیاستهای صادراتی و نبود آموزشهای ترویجی، موجب شدهاند تا کشاورزان در بسیاری از مناطق خشک کشور محصولاتی آببر مانند هندوانه و خربزه کشت کنند؛ محصولاتی که ارزش اقتصادی اندکی در برابر میزان آب مصرفی دارند. در نتیجه، تداوم این روند به تشدید ناترازی منابع، کاهش خودکفایی و اتلاف ثروت ملی منجر شده است. اصلاح الگوی کشت، بازتخصیص منابع و ارتقای بهرهوری، راهی ضروری برای پایداری، رشد و بازگشت کشاورزی ایران به مسیر توسعه است.

۳۰ مهر ۱۴۰۴

- تحلیل

- پرورش دام و طیور, پرورش ماهی و ماهیگیری, تولید، هزینه و درآمد ملی, زراعت و باغداری

ساختار بخش کشاورزی ایران در دهههای اخیر دچار دگرگونیهای عمیقی شده است. این بخش که ستون اصلی امنیت غذایی، اشتغال روستایی و بخشی از تولید ناخالص داخلی کشور به شمار میآید، از نظامهای سنتی تولید بهتدریج به سوی شیوههای مکانیزهتر حرکت کرده، اما همچنان از نظر بهرهوری، فناوری و مدیریت منابع فاصله قابل توجهی از استانداردهای جهانی دارد. محدودیت فزاینده منابع آب، تخریب خاک، خرد بودن اراضی و نوسانات سیاستهای قیمتی از مهمترین عوامل بازدارنده رشد در این بخش محسوب میشوند. در نتیجه، سهم کشاورزی از تولید ناخالص داخلی کاهش یافته و در مورد برخی محصولات اساسی، وابستگی به واردات افزایش یافته است. در مقابل، سیاستهای توسعهای جدید به ویژه در چارچوب برنامه هفتم توسعه، با هدف افزایش بهرهوری، ارتقای ضریب خودکفایی و تحقق رشد سالانه ۵.۵ درصدی ارزش افزوده تدوین شدهاند. با این حال، دستیابی به این اهداف در گرو اصلاح ساختار تولید، نوسازی فناوری، و مدیریت پایدار منابع طبیعی است.

۳۰ مهر ۱۴۰۴