اهمیت تغییر سیاستگذاریها برای تسهیل فعالیت صنعت

مقدمه

صنعت روی در کشور از قدمتی حدودا سهدههای برخوردار است و شروع آن به اواخر دهه شصت و اوایل دهه هفتاد (مقارن با پایان جنگ هشتساله) بازمیگردد. طی این مدت، دستاندرکاران این صنعت شاهد تغییرات زیادی در وجوه مختلف آن بودهاند. در آن زمان، وجود یک محموله چند صد هزار تنی کنسانتره روی اکسید با عیار 50 درصد و بیاستفاده ماندن آن در طی سالها شرایط بسیار خوبی را برای تعداد بسیار محدود تولیدکنندههای این صنعت ایجاد میکرد. ارزان بودن، در دسترس بودن، عیار بالا و خلوص ماده اولیه، در کنار سهولت تهیه و قیمت پایین سایر مواد اولیه و افزونی نیروی کار، انرژی و ابزار، مجموعا برای همه تولیدکنندگان تازهکار و حتی ناآشنا به تکنولوژی حاشیه سود بالاتر از50 درصد را فراهم میکرد. اگر به این واقعیت توجه شود که سود فروش هر کیلوگرم محصول برای تولیدکننده حداقل یک دلار بود، میتوان دلیل رغبت زیاد سرمایهگذاران بزرگ و کوچک و حتی خُرد را برای ورود به این بازار درک کرد. اما گذر زمان دشواریهای گوناگونی را بر سر راه این صنعت قرار داد.

از اواخر دهه هفتاد و اوایل دهه هشتاد، عواملی مانند اتمام ذخیرههای کنسانتره، رشد نکردن حلقههای معدن و فراوری متناسب با حلقه آخر یعنی ذوب، افزایش نرخ ارز و گرایش بزرگترین تولیدکننده کنسانتره روی در ایران به صادرات کنسانتره به جای فروش داخلی، تولیدکنندگان روی را در فشار بیسابقهای قراردادند، به طوری که تعداد زیادی از آنها ناچار به توقف فعالیت شدند. بعضی از واحدهایی که خواستار حفظ و پایداری حیات خود به هر قیمتی بودند، از همان زمان، استفاده از خوراک کمعیار، خام، پسماند و … را در دستور کار خود قرار دادند. بدیهی است که تغییر ماده اولیه و افت کیفیت آن هزینههای تولیدی را به طور قابل توجهی بالا میبرد. پس از آن نیز عوامل مختلف اقتصادی و سیاستهای کلان معدنی به این مشکلات افزود، به طوری که امروز تولید روی، چه به لحاظ فنی و چه به لحاظ اقتصادی، پیچیدگیهای بسیار زیادی پیدا کرده و نیازمند سرمایهگذاریهای مالی، فکری و تکنولوژیک برای ادامه کار است. امروزه تکرار نسخه قدیمی سال1370 برای ساخت یک واحد تولیدی اساسا غیرممکن است.

اقدامات شرکت ذوب روی اصفهان برای مقابله با چالشها

راهاندازی یک کارخانه تولید روی بدون داشتن مزایای نسبی، از جمله در اختیار داشتن معدن، برخورداری از امکانات قوی فراوری، تحقیقات مستمر و توان سرمایهگذاریهای کلان در بخشهای تاسیساتی و یوتیلیتی، غیراقتصادی است و یقینا حاشیه سودی از آن حاصل نخواهد شد. در واقع میتوان گفت که بقای این صنعت در گرو برنامهریزی دقیق، استفاده از نیروی متخصص و کارآمد و باتجربه، تحقیقات دائم، دوری از سکون علمی، داشتن منابع مالی قوی و مستمر و همچنین مدیریت قوی است. به این اعتبار، آینده برای تولیدکنندگانی که این واقعیتها را میپذیرند و سیاستگذاریهای خود را بر اساس موارد یادشده قرار میدهند و نگاهی جدی به آینده دارند روشن است، اما برای بنگاههای سنتیای که ارادهای برای تغییرات اساسی و آمادگی برای رویارویی با موانع و مشکلات ندارند مبهم خواهد بود.

کارنامه دوازدهساله اخیر شرکت ذوب روی اصفهان روند روبهرشد و دائمی همراه با نوسانات متعارف، چه به لحاظ کمّی و چه کیفی را به طور مستند نشان میدهد. نمونههای بارز فعالیتهای زیربنایی و کلان شرکت ذوب روی اصفهان عبارتاند از ساخت داخلی کورههای ولز (توسط مدیرعامل سابق که از معدود پیشکسوتان این صنعت به شمار میآید) برای اولین بار در کشور و افزایش تعداد آنها به پنج دستگاه طی شش سال و استفاده از خاکهای معدنی کمعیار با همین روش، بالا بردن کمیت تولید تا 2.5 برابرِ سالهای گذشته، افزایش خلوص محصول تا حد 99.98 درصد، افزایش تعداد کارکنان (خصوصا در ردههای کارشناسی و بالاتر)، افزودن محصولات جانبی به تولیدات شرکت، دریافت کلیه گواهینامههای تضمین کیفیت، دریافت نشان استاندارد، ورود به بازار سرمایه، گسترش واحدهای داخلی به لحاظ تعداد، نفرات و فضا، خرید زمین در شهرک صنعتی رازی به منظور استقرار کوره القایی برای واحد ذوب و ریختهگری، تجهیز کارخانه به برق اضطراری کارآمد، فعالیت گسترده در حفظ محیطزیست (آب، خاک و هوا) و در آخرین اقدام، خرید شش دستگاه دیزل ژنراتور برای ساخت نیروگاه داخلی با ظرفیت عملی ده مگاوات. استفاده از این امکانات و مهمتر از آن، سرمایه علمی کارشناسان و متخصصان مجموعه، که همگی برگزیدگان دانشگاههای معتبرند، متضمن ارتقای کیفیت و کمیت تولید محصولات بودهاند و همچنان خواهند بود.

از اواخر دهه هفتاد و اوایل دهه هشتاد، عواملی مانند اتمام ذخیرههای کنسانتره، رشد نکردن حلقههای معدن و فراوری متناسب با حلقه آخر یعنی ذوب، افزایش نرخ ارز و گرایش بزرگترین تولیدکننده کنسانتره روی در ایران به صادرات کنسانتره به جای فروش داخلی، تولیدکنندگان روی را در فشار بیسابقهای قراردادند، به طوری که تعداد زیادی از آنها ناچار به توقف فعالیت شدند

از سوی دیگر، اتصال شرکت ذوب روی اصفهان به هلدینگی مشتمل بر 25 شرکت، که اغلب آنها نیز صنعتی و معدنیاند، این امکان را فراهم کرده است که در وهله اول، از تجربیات و دانش فنی سایر شرکتهای مجموعه برای امور تولیدی، ساختوساز، تحقیقات و بازرگانی به طور کامل استفاده کرد و در وهله دوم، با توجه به تعداد معادنی که مجموعه در اختیار دارد، دغدغههای یادشده در مواجهه با کمبود ماده معدنی، که بزرگترین نگرانی تولیدکنندگان روی در کشور است، به حداقل برسد.

رویکردهای نوین مدیریتی در شرکت

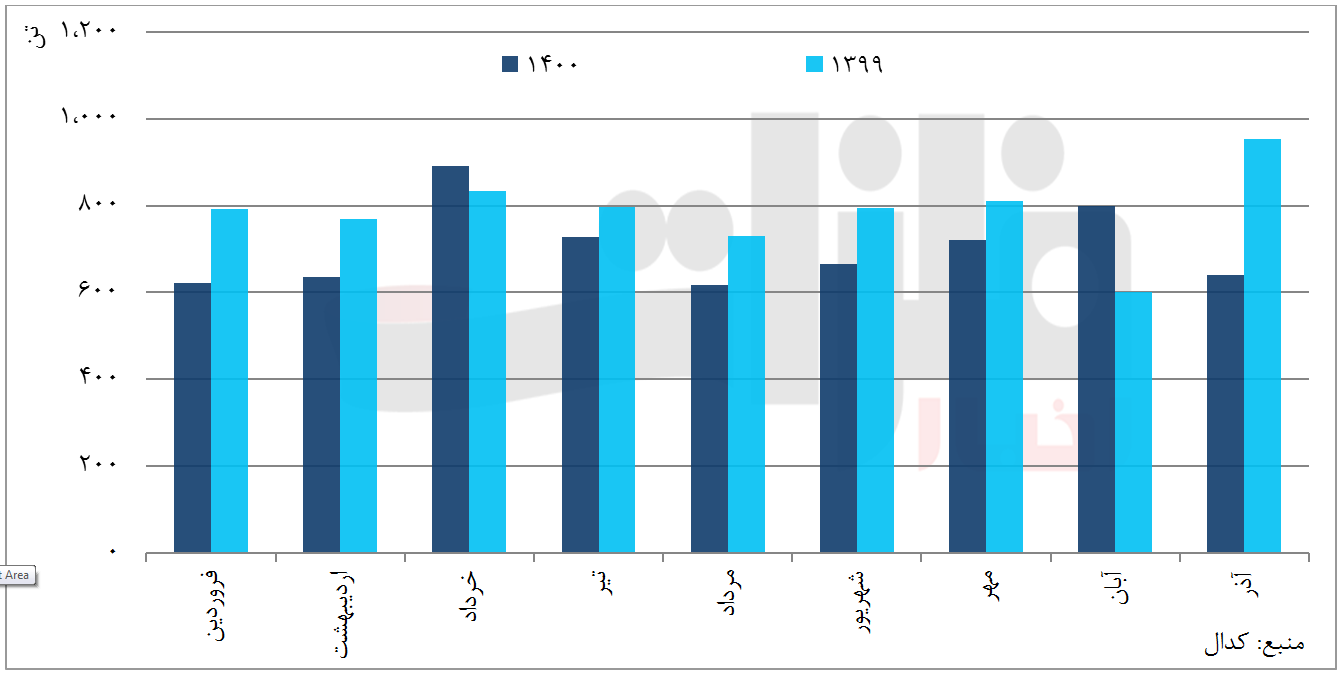

در سال اخیر، مهمترین عاملی که تولید محصول اصلی (شمش روی) را تحت تاثیر قرار داده کمبود و محدودیت برق بوده است. از اواخر سال قبل، به واحدهای صنعتیای که دیماند برق آنها از پنج مگاوات بالاتر است اطلاع داده شد که در سال بعدی (1400) باید انرژی برق مورد نیاز خود را از بازار بورس انرژی یا مستقیما از نیروگاه خریداری کنند. این شرکت نیز از همان زمان به اقدام در این زمینه پرداخته و عملا از ابتدای اردیبهشت سال جاری برق مصرفی خود را از بازار بورس انرژی و نیروگاهها به صورت پیشخرید تهیه کرده است. البته این عمل صدور صورتحساب از سوی برق منطقهای را منتفی نکرده و واحدهای صنعتی مشمول این مصوبه برای تامین برق به دو محل پول پرداخت میکنند که مقدار آن هم نسبت به سال قبل حدود پنج برابر رشد داشته است. این تصمیم ناگهانی و افزایش غیرمعمول بها، خاموشیها و کاهش مصرفهای اجباری (تا حد 90 درصد برای شش ساعت در شبانهروز) نیز واحدهای تولیدی را غافلگیر و صدمات جبرانناپذیری به آنها وارد کرده است. طبعا شرکت ذوب روی اصفهان نیز از این قاعده مستثنا نیست و نوسانات تولید، خصوصا در فصل گرما، نشئتگرفته از همین محدودیت بوده است.

نمودار 1. آمار تولید شمش شرکت ذوب روی اصفهان در نهماهه سال جاری و مقایسه آن با مدت مشابه سال گذشته

نمودار 1. آمار تولید شمش شرکت ذوب روی اصفهان در نهماهه سال جاری و مقایسه آن با مدت مشابه سال گذشته

از آنجایی که سیاست این مجموعه داشتن آمادگی برای مواجهه با رویدادهای ناگهانی و پیشبینینشده بوده، از همان اوایل سال، فکر و نقشه احداث نیروگاه داخلی مطرح شده است با توانی که تامینکننده کلیه مصارف کارخانه باشد و نوسانات و کمبودهای شبکه توزیع برق خللی در روند تولید ایجاد نکند. بعد از تصویب این طرح در هیئتمدیره و حدود چهار ماه ارزیابی و بررسی و کشف قیمت، تعداد شش دستگاه دیزل ژنراتور با توان اسمی دوازده مگاوات و عملی ده مگاوات خریداری و به محل کارخانه حمل شده و در حال حاضر مراحل نصب و راهاندازی آنها شروع شده است.

از سوی دیگر، نظر به اینکه کمبود آب در استان و منطقه نیز از تهدیدهای جدی برای همه از جمله صاحبان صنعت به حساب میآید (خصوصا صنایع معدنی و فراوری فلزی)، این شرکت پروژهای را در این زمینه آغاز کرده که البته فکر و طرح آن از مدتها پیش شروع شده، اما اجرای آن از حدود دو ماه پیش کلید خورده است. با استفاده از این پروژه، مرحلهای از آمادهسازی و خالصسازی ماده اولیه که تاکنون با استفاده از آب بسیار زیاد انجام میشد بدون مصرف آب صورت میپذیرد و بدین ترتیب مصرف آب واحد تا حدود 60 درصد کاهش خواهد یافت. قطعا آثار مثبت این طرح در بُعد زیستمحیطی نیز در آیندهای نزدیک مشهود خواهد بود.

ضرورت تغییر سیاستگذاریها

صنعت روی از ابتدا به عنوان یک صنعت خصوصی و عمدتا غیردولتی مطرح بوده و بنابراین از هیچیک از سوبسیدهای ارزی، مالی و امثال آن استفادهای نکرده است. تولیدکنندگان همواره با اتکا به تواناییهای خودشان نیازهایشان را تامین کرده و متکی به هیچ نوع حمایتی نبودهاند. بر این اساس، انتظار میرود که متقابلا امکانات اولیه این صنعت (به طور مشخص معادن) که در دست دولت و نهادهای دولتی است (خصوصا شرکت تهیه و تولید مواد معدنی)، ضمن توجه به سیاستهای کلی کاهش تصدیگری دولتی، تا جای ممکن به بخش خصوصی واگذار شود. اتخاذ این سیاست، خصوصا برای معادن انگوران و مهدیآباد (که چندین سال است عملا غیرفعالاند)، میتواند تا حد زیادی مشکلات تولیدکنندگان روی را در زمینه تهیه مواد معدنی حل کند.

صنعت روی از ابتدا به عنوان یک صنعت خصوصی و عمدتا غیردولتی مطرح بوده و بنابراین از هیچیک از سوبسیدهای ارزی، مالی و امثال آن استفادهای نکرده است. تولیدکنندگان همواره با اتکا به تواناییهای خودشان نیازهایشان را تامین کرده و متکی به هیچ نوع حمایتی نبودهاند

از سوی دیگر، ثبات در بازار ارز با تکیه بر ارز تکنرخی، کاهش موانع صادراتی و وارداتی برای تولیدکنندگانی که فروش خارجی دارند، صادر نکردن دستورالعملها و بخشنامههای کوتاهمدت و با تاریخ انقضای کوتاه، سامان دادن به ضوابط و قوانین زیستمحیطی و خارج کردن آنها از ابهام و سلیقهورزی و سوق دادن تولیدکنندگان به سمت انجام اصلاحات لازم برای حفظ محیطزیست به جای ممانعت از فعالیت (که متاسفانه طی سالهای اخیر عمکرد غالب سازمان محیطزیست بوده و خصوصا در نیمه دوم سال که مشکل وارونگی دما پیش میآید، فقط ممنوعیتها مطرح میشوند نه راهکار برای بهبود)؛ اقداماتیاند که میتوانند از دغدغههای تولیدکنندگان بکاهند و باعث شوند سرمایههای فکری و مالی در فضایی آرام به سوی بهبود شرایط جهتگیری کنند.

مطالب مرتبط

- تحلیل

- مس

بدونشک، به بهرهبرداری رسیدن مجتمع مس سرچشمه رفسنجان به عنوان نخستین واحد تغلیظ و تولید کاتد مس کشور را میتوان نقطه آغازی برای روند تبدیل صنعت مس به یکی از پایههای اصلی توسعه اقتصادی و صنعتی کشور دانست. این مجتمع فعالیت خود را با بهرهبرداری از ذخایر مس سولفیدی معدن مس سرچشمه آغاز کرد و امروز با سرمایهگذاری در طرحها و پروژههای توسعه از جمله افزایش ظرفیت تولید کنسانتره، احداث زیرساختها، ارتقای بهرهوری و افزایش توانمندی منابع انسانی جایگاه خود را در زنجیره مس کشور ارتقا داده است. مجموعه اقدامات و برنامههای این مجتمع علاوه بر افزایش ظرفیت تولید و تقویت تابآوری، زمینه رشد درآمد، خلق ارزش و فرصتهای اشتغال پایدار را ایجاد کرده است، به طوری که میتوان مجتمع مس سرچشمه را موتور محرک رشد اقتصادی استان کرمان و ایران به شمار آورد.

۳۰ دی ۱۴۰۴

- یادداشت

- آهن اسفنجی

در محیط کسبوکار، میزان پویایی و رقابتپذیری سازمانها و توانایی آنها در خلق ارزش بیش از هر چیز به کیفیت عملکرد سرمایه انسانی و سطح بهرهوری آنها وابسته است. این مسئله در شرکت صنعت فولاد شادگان به عنوان شرکتی پیشرو و جوان در زنجیره فولاد اهمیت بسیاری دارد، به طوری که بخش قابل توجهی از برنامههای این شرکت معطوف به تقویت آموزش و ارتقای منابع انسانی شده است. ارزیابی شاخصهای ارزش افزوده سرانه و کارآمدی نیروی کار نشان میدهد که این شرکت توانسته است با تلفیق توسعه فناورانه، بهبود فرایندها و توانمندسازی منابع انسانی، تابآوری و توان خلق ارزش را در مجموعه خود افزایش دهد؛ موضوعی که زمینهساز شکلگیری فرهنگی مبتنی بر یادگیری، نوآوری و بلوغ سازمانی در شرکت صنعت فولاد شادگان است.

۳۰ آذر ۱۴۰۴

- یادداشت

- صنعت

نوآوری به عنوان عاملی کلیدی در عصر حاضر، موجب بهبود کارایی، ارتقای توانمندیها و ایجاد محیطی خلاق و پویا میشود و زمینه لازم برای بهرهبرداری موثر از داراییها و سرمایهها را فراهم میآورد. بررسی جایگاه نوآوری در سازمان همچنین نشان از نقش موثر آن در تقویت عملکرد و خلق ارزش دارد. از طرفی، بهرهگیری از رویکردهای دادهمحور و مدیریت منابع انسانی دیجیتال نیز امکان تصمیمگیری مبتنی بر شواهد، بهبود فرایندها و افزایش اثرگذاری خدمات را فراهم میآورد. این ترکیب نوآوری و بهرهوری، سازمانها را قادر میسازد تا ارزش بیشتری برای ذینفعان خلق و عملکرد پایدار و رقابتی خود را تضمین کنند.

۳۰ آذر ۱۴۰۴

- تحلیل

- صنعت

روند پرشتاب تحولات علم و فناوری، برخورداری از زیرساختهای فناورانه و نوآورانه را به یکی از محورهای کلیدی ارتقای رقابتپذیری و تابآوری صنایع تبدیل کرده است. شرکت بینالمللی مهندسی ایران (ایریتک)، به عنوان معمار توسعه صنعتی کشور، با تجربه اجرای پروژههای عظیم، از طراحی و اجرای مجتمعهای صنعتی تا نصب تجهیزات پیچیده و مدیریت بهرهبرداری، نقشی کلیدی در توسعه این زیرساختها ایفا میکند. با توجه به این مسئله، تمرکز بر هوشمندسازی فرایندها، ارتقای بهرهوری انرژی و بومیسازی فناوریها در دستور کار ایریتک قرار گرفته است که این مسئله، جایگاه آن را در توسعه زیرساختهای نوآورانه صنایع معدنی و فلزی ارتقا میدهد. اجرای پروژههای مجتمع فولاد قائنات و واحد تولید کنسانتره سنگآهن شرکت صنایع معدنی فولاد سنگان، نمونههای بارز توانمندی ایریتک در مدیریت و اجرای پروژههای کلان صنعت فولاد به شمار میآیند. ورود به حوزه هوشمندسازی و توسعه زیرساختهای فناورانه، با ارتقای سطح توانمندیهای ایریتک، آن را به نمادی از نوآوری، بهرهوری و تابآوری در صنایع کلان کشور تبدیل میکند.

۳۰ آذر ۱۴۰۴