بررسی تاثیر توسعه خطوط لوله انتقال گاز بر بازار فولاد

مقدمه

بسیاری از کارشناسان معتقدند که صنعت گاز، آینده جهان را متعلق به خود خواهد کرد. تا زمانی که فناوریهای تولید، انتقال و مصرف گاز همانند امروز توسعه نیافته بود، این ماده به عنوان منبع انرژی باارزش شناخته نمیشد. اما امروز بخش بزرگی از انرژی جهان توسط گاز طبیعی تامین میشود.

ذخایر گاز طبیعی، بر خلاف ذخایر نفت، در جهان وجود دارند؛ بنابراین انتقال صحیح، مطمئن و اقتصادی به محل مصرف مسئلهای مهم و اساسی است. انتقال گاز از چاههای تولید به پالایشگاهها و محل مصرف یا صادرات آن عموما به وسیله خطوط لوله انجام میگیرد.

حمل گاز توسط خطوط لوله

تاریخچه انتقال گازها مسیری طولانی را طی کرده است. در ابتدا چینیها، نهصد سال قبل از میلاد مسیح، متان مردابها را با نی بامبو به محل مصرف منتقل میکردند. پس از آن، در شهرهای اروپایی، گاز حاصل از زغالسنگ با لوله های چوبی انتقال مییافت.

اکتشاف گاز طبیعی در ابتدا تحول قابلتوجهی را در تکنولوژی انتقال گازها ایجاد نکرد، تا اینکه در سال 1891 برای اولین بار خطوط لوله فلزی با طول 198 کیلومتر در شیکاگو برای انتقال گاز مورد استفاده قرار گرفت. پس از آن و با اختراع لولههای بدون درز در سال 1920، تحولی گسترده در انتقال گازها به وجود آمد. امروزه لولههای انتقالدهنده عمدتا از جنس فولاد هستند.

با توجه به اهمیت گاز طبیعی به عنوان منبع مهم انرژی و روند روبهرشد آن در ایران و جهان و نیز با در اختیار داشتن ذخایر گسترده گاز طبیعی، اهمیت لزوم ساخت و توسعه تجهیزات تولید، فرآوری و انتقال گاز به محل مصرف افزایش پیدا کرده است. بهعلاوه، با توجه به این واقعیت که بسیاری از منابع گاز طبیعی دور از محلهای مصرف و تقاضا هستند، برنامهریزی مناسب برای حمل، فروش و رساندن گاز به محل مصرف بخش بسیار مهمی از صنعت نفت و گاز به شمار میآید. توسعه صنعتی و گسترش شهرنشینی در دهههای اخیر و نیاز بیشتر به گاز موجب شده است تا خطوط انتقال گاز نقشی بسیار کاربردی و مهم در زندگی امروز داشته باشند. استفاده از خط لوله مهمترین و آسانترین روش انتقال گاز طبیعی محسوب میشود. برای افزایش بازدهی در نقاط مصرف و همچنین توسعه شبکههای شهری و خطوط صادرات گاز، از ایستگاههای تقویت فشار در طول خط لوله استفاده میشود.

در ایران، اکثر میدانهای گاز طبیعی در جنوب کشور واقع شدهاند، در صورتی که احداث پالایشگاهها در طول زمان، در نقاط مختلف کشور صورت گرفته است. این فاصله بین چاههای تولید گاز و محل مصرف موجب اهمیت یافتن توسعه و احداث شبکههای گازرسانی در تمام سطح کشور شده است.

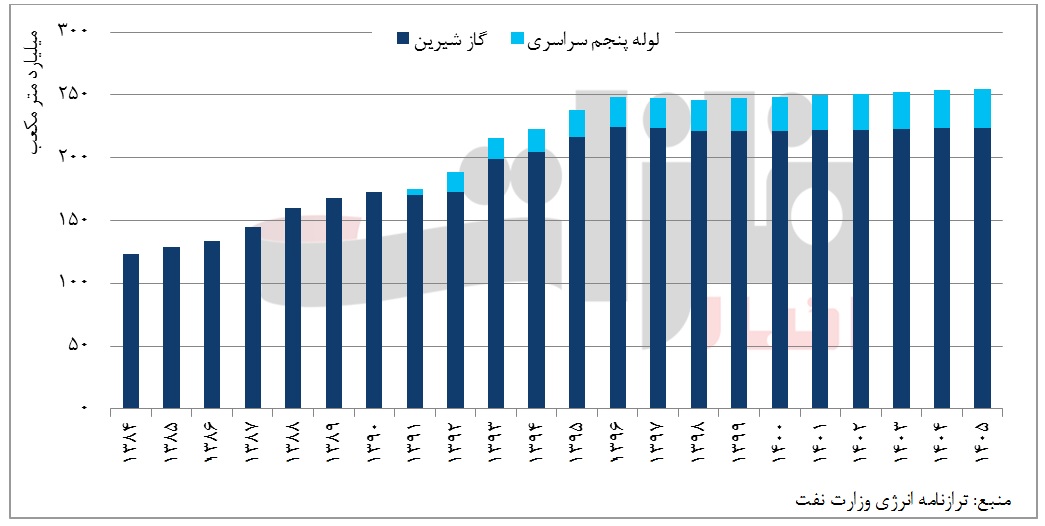

در نمودار 1، میزان گاز طبیعی جابهجاشده توسط خطوط لوله از میدانهای گازی به پالایشگاهها نشان داده شده است. گفتنی است که در نمودار مذکور، میزان گازِ انتقالیافته توسط خط لوله پنجم سراسری به میدانهای نفتی به منظور تزریق گاز و استخراج نفت آورده شده است. چنانکه دیده میشود، مجموع گاز منتقلشده توسط خطوط لوله در سالهای اخیر همواره از روندی افزایشی برخوردار بوده است، به طوری که از 123 میلیارد و 100 میلیون متر مکعب در سال 1384 به 248 میلیارد و 100 میلیون متر مکعب در سال 1396 افزایش یافت که این مسئله نشان از توسعه بخش پالایشگاهی و نیز شبکه انتقال گاز کشور به این واحدها در سالهای اخیر دارد. گفتنی است که حجم گاز منتقلشده توسط خطوط لوله در پایان سال 1397، با افتی نسبی در مقایسه با سال قبل از آن، به 247 میلیارد و 700 میلیون متر مکعب رسید. چنانکه گفته شد، باید توجه داشت که مقادیر بیانشده، میزان انتقال گاز از محل استخراج به سمت پالایشگاهها هستند و با توجه به نبود چشمانداز مناسب در عرصه پالایشگاهی کشور و نیز افت نسبی حجم گاز منتقلشده توسط خط لوله در سال 1397، به نظر میرسد که این عدد در سالهای پیشِرو تغییر قابلتوجهی نکند. بر اساس محاسبات، مجموع گاز ورودی به پالایشگاهها و گاز منتقلشده توسط لوله پنجم سراسری در سال 1405 به 254 میلیارد و 800 میلیون متر مکعب خواهد رسید.

نمودار 1. میزان گاز حملشده توسط خطوط لوله در سالهای اخیر

نمودار 1. میزان گاز حملشده توسط خطوط لوله در سالهای اخیر

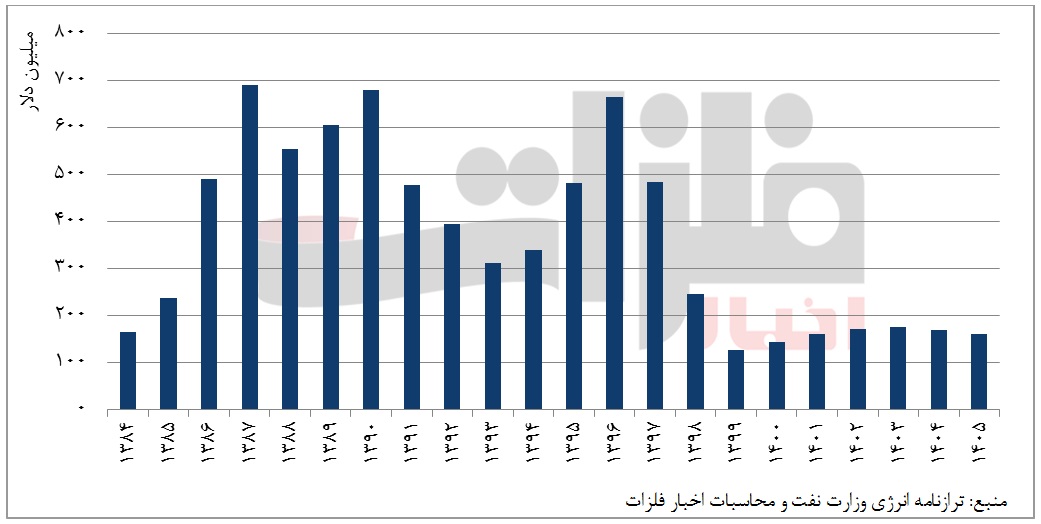

مصرف فولاد

در صنعت انتقال گاز از انواع لوله فولادی بدون درز، لوله جوشکاریشده با روش مقاومتی الکتریکی و لوله جوشکاریشده با روش قوسی زیرپودری استفاده میشود. لوله فولادی بدون درز نوعی از لوله است که از شمش بیلت فولادی ساخته میشود. برای ساخت لولههای انتقال گاز میتوان از گریدهای مختلف فولادهای زنگنزن، فولاد کربنی دما بالا و دما پایین و یا فولادهای آلیاژی کروم ـ مولیبدن استفاده کرد. برای پیشگیری از احتمال خوردگی خطوط لوله انتقال گاز از حفاظت کاتدی و انواع پوششهای عایق استفاده میشود. در نمودار 2، ارزش برآوردشده فولاد مصرفی در توسعه خطوط لوله انتقال از چاههای تولید تا پالایشگاه برای سالهای اخیر آورده شده است. چنانکه مشخص است، به موازات افزایش برداشت از میدانهای گازی و بیشتر شدن گاز ورودی به پالایشگاهها، لازم است تا ظرفیت انتقال گاز در نقاط مختلف کشور نیز افزایش یابد که این مسئله منجر به افزایش مصرف فلزات در احداث خطوط لوله جدید خواهد شد. بر اساس آمارها، بالا رفتن سرعت افزایش انتقال گاز به پالایشگاهها در سال 1387 باعث رشد قابلتوجه ارزش فولاد مصرفی در احداث لولههای انتقال شده، به طوری که ارزش فولاد مصرفی در این بخش از 164 میلیون و 926 هزار دلار در سال 1384 به 689 میلیون و 870 هزار دلار در سال 1387 رسیده است. تغییرات نرخ رشد گاز منتقلشده توسط خطوط لوله در سالهای اخیر موجب شده است تا ارزش فولاد مصرفی در احداث خطوط لوله در سالهای اخیر روند پرنوسانی را طی کند. این میزان در سال 1397 به 483 میلیون و 611 هزار دلار رسیده است. با این حال، با توجه به پیشبینی توقف روند روبهرشد حجم گاز منتقلشده به پالایشگاهها تا سال 1405، به نظر میرسد که ارزش فولاد مصرفی در این عرصه بهشدت کاهش یابد، به طوری که بر اساس محاسبات، ارزش مصرف فولاد در توسعه خطوط لوله انتقال گاز از محل استخراج به پالایشگاهها تا سال 1405 به 160 میلیون و 307 هزار دلار خواهد رسید.

نمودار 2. ارزش فولاد مصرفی در توسعه خطوط لوله انتقال گاز

نمودار 2. ارزش فولاد مصرفی در توسعه خطوط لوله انتقال گاز

مطالب مرتبط

- تحلیل

- مس

بدونشک، به بهرهبرداری رسیدن مجتمع مس سرچشمه رفسنجان به عنوان نخستین واحد تغلیظ و تولید کاتد مس کشور را میتوان نقطه آغازی برای روند تبدیل صنعت مس به یکی از پایههای اصلی توسعه اقتصادی و صنعتی کشور دانست. این مجتمع فعالیت خود را با بهرهبرداری از ذخایر مس سولفیدی معدن مس سرچشمه آغاز کرد و امروز با سرمایهگذاری در طرحها و پروژههای توسعه از جمله افزایش ظرفیت تولید کنسانتره، احداث زیرساختها، ارتقای بهرهوری و افزایش توانمندی منابع انسانی جایگاه خود را در زنجیره مس کشور ارتقا داده است. مجموعه اقدامات و برنامههای این مجتمع علاوه بر افزایش ظرفیت تولید و تقویت تابآوری، زمینه رشد درآمد، خلق ارزش و فرصتهای اشتغال پایدار را ایجاد کرده است، به طوری که میتوان مجتمع مس سرچشمه را موتور محرک رشد اقتصادی استان کرمان و ایران به شمار آورد.

۳۰ دی ۱۴۰۴

- یادداشت

- آهن اسفنجی

در محیط کسبوکار، میزان پویایی و رقابتپذیری سازمانها و توانایی آنها در خلق ارزش بیش از هر چیز به کیفیت عملکرد سرمایه انسانی و سطح بهرهوری آنها وابسته است. این مسئله در شرکت صنعت فولاد شادگان به عنوان شرکتی پیشرو و جوان در زنجیره فولاد اهمیت بسیاری دارد، به طوری که بخش قابل توجهی از برنامههای این شرکت معطوف به تقویت آموزش و ارتقای منابع انسانی شده است. ارزیابی شاخصهای ارزش افزوده سرانه و کارآمدی نیروی کار نشان میدهد که این شرکت توانسته است با تلفیق توسعه فناورانه، بهبود فرایندها و توانمندسازی منابع انسانی، تابآوری و توان خلق ارزش را در مجموعه خود افزایش دهد؛ موضوعی که زمینهساز شکلگیری فرهنگی مبتنی بر یادگیری، نوآوری و بلوغ سازمانی در شرکت صنعت فولاد شادگان است.

۳۰ آذر ۱۴۰۴

- یادداشت

- صنعت

نوآوری به عنوان عاملی کلیدی در عصر حاضر، موجب بهبود کارایی، ارتقای توانمندیها و ایجاد محیطی خلاق و پویا میشود و زمینه لازم برای بهرهبرداری موثر از داراییها و سرمایهها را فراهم میآورد. بررسی جایگاه نوآوری در سازمان همچنین نشان از نقش موثر آن در تقویت عملکرد و خلق ارزش دارد. از طرفی، بهرهگیری از رویکردهای دادهمحور و مدیریت منابع انسانی دیجیتال نیز امکان تصمیمگیری مبتنی بر شواهد، بهبود فرایندها و افزایش اثرگذاری خدمات را فراهم میآورد. این ترکیب نوآوری و بهرهوری، سازمانها را قادر میسازد تا ارزش بیشتری برای ذینفعان خلق و عملکرد پایدار و رقابتی خود را تضمین کنند.

۳۰ آذر ۱۴۰۴

- تحلیل

- صنعت

روند پرشتاب تحولات علم و فناوری، برخورداری از زیرساختهای فناورانه و نوآورانه را به یکی از محورهای کلیدی ارتقای رقابتپذیری و تابآوری صنایع تبدیل کرده است. شرکت بینالمللی مهندسی ایران (ایریتک)، به عنوان معمار توسعه صنعتی کشور، با تجربه اجرای پروژههای عظیم، از طراحی و اجرای مجتمعهای صنعتی تا نصب تجهیزات پیچیده و مدیریت بهرهبرداری، نقشی کلیدی در توسعه این زیرساختها ایفا میکند. با توجه به این مسئله، تمرکز بر هوشمندسازی فرایندها، ارتقای بهرهوری انرژی و بومیسازی فناوریها در دستور کار ایریتک قرار گرفته است که این مسئله، جایگاه آن را در توسعه زیرساختهای نوآورانه صنایع معدنی و فلزی ارتقا میدهد. اجرای پروژههای مجتمع فولاد قائنات و واحد تولید کنسانتره سنگآهن شرکت صنایع معدنی فولاد سنگان، نمونههای بارز توانمندی ایریتک در مدیریت و اجرای پروژههای کلان صنعت فولاد به شمار میآیند. ورود به حوزه هوشمندسازی و توسعه زیرساختهای فناورانه، با ارتقای سطح توانمندیهای ایریتک، آن را به نمادی از نوآوری، بهرهوری و تابآوری در صنایع کلان کشور تبدیل میکند.

۳۰ آذر ۱۴۰۴