- تحلیل

نگاهی به عملکرد تولید و دستاوردهای شرکت فولاد خوزستان

مقدمه

شرکت فولاد خوزستان بزرگترین عرضهکننده محصولات نیمهنهایی فولادی (اسلب، بلوم و بیلت)، دومین قطب تولید فولاد خام ایران و نخستین مجتمع تولید آهن و فولاد به روش احیای مستقیم و کوره قوس الکتریکی در کشور به شمار میآید. این شرکت با ایفای نقش محوری در توسعه صنعتی و اقتصادی کشور چشمانداز تبدیل شدن به یکی از بزرگترین شرکتهای فولادی یکپارچه در کشور و منطقه را برای خود ترسیم کرده است. شرکت فولاد خوزستان همواره گامهای بلندی را در راستای تکمیل زنجیره فولاد و خلق ارزش برداشته است و بررسی عملکرد این شرکت در سال 1401 نیز، از تداوم حرکتهای رو به جلو و رکوردشکنیهای متعدد آن در بخش تولید حکایت دارد. از طرف دیگر، اقدامات ارزشمند این شرکت در حوزه بومیسازی و گامهای موثر آن بر محوریت دانش را میتوان تضمینی بر تحقق چشمانداز تعیینشده فولاد خوزستان دانست که اثر انکارناپذیری بر توسعه صنعت فولاد کشور نیز خواهد داشت.

عملکرد تولید در فولاد خوزستان

شرکت فولاد خوزستان با اتخاذ رویکردها و سیاستهای موثر در سال 1401، به رکوردهای متعدد و ارزشمندی در حوزه تولید دست یافت. رکورد تولید روزانه شمش در این شرکت با تولیدی بالغ بر 13 هزار و 738 تن در دهم اسفندماه سال جاری شکسته شد، در حالی که رکورد پیشین معادل 13 هزار و 596 تن در آبانماه بوده است. شکست رکورد تولید ماهانه در واحد گندلهسازی (پلنت یک) در شهریورماه سال جاری و پس از چهار سال از دیگر دستاوردهای این شرکت در حوزه تولید محسوب میشود که با رقمی معادل 332 هزار و 399 تن بهرغم محدودیتهای برق و خاموشیها ثبت شد. رکورد پیشین در این بخش معادل 324 هزار و 490 تن در فروردین ماه 1397 بوده است. به علاوه، رکورد تولید روزانه آهناسفنجی در زمزم 2 فولاد خوزستان نیز با تولید 3 هزار و 282 تن در بیستویکم تیرماه سال جاری شکسته شد، در حالی که رکورد قبلی در این حوزه معادل 3 هزار و 260 تن و در آبانماه ثبت شده بوده است. انجام تعمیرات، ارتقای شاخصهای آمادهبهکاری و عملکردی و برنامهریزی مدون از عوامل موثر بر ارتقای رکورد تولید در شرکت فولاد خوزستان به شمار میآیند.

از مهمترین دستاوردهای شرکت فولاد خوزستان در این بخش میتوان به ساخت دستگاه اندازهگیری آهن کل برای اولین بار در جهان اشاره کرد. گفتنی است که این دستگاه با همکاری یک شرکت دانشبنیان، مدیریت و کارکنان آزمایشگاه فولاد خوزستان ساخته شده است و مشابه خارجی ندارد. این دستگاه برای اندازهگیری درصد آهن کل و فلزی در آهناسفنجی تولیدی در فرایند احیای مستقیم طراحی و ساخته شده است

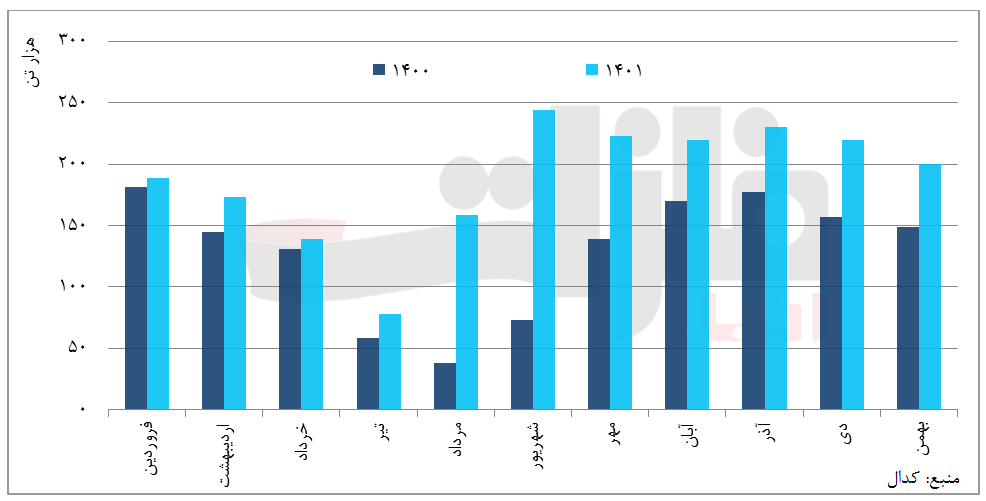

نمودار 1 عملکرد 11 ماهه تولید بلوم و بیلت را در شرکت فولاد خوزستان به تصویر میکشد. چنانکه مشاهده میشود، مقدار بیشینه تولید بلوم و بیلت در بازه زمانی مورد بررسی در این شرکت، در شهریورماه 1401 و بیش از 244 هزار تن بوده است. بررسی عملکرد تولید بلوم و بیلت در شرکت فولاد خوزستان در 11 ماهه سال 1401، از روند رو به رشد پیوسته آن در مقایسه با مدت مشابه سال قبل حکایت دارد. این شرکت در 11 ماهه سال 1401 مجموعا بیش از 2 میلیون و 74 هزار تن شمش (بلوم و بیلت) تولید کرده است که در مقایسه با مدت مشابه سال قبل (بیش از یک میلیون و 418 هزار تن) رشد بیش از 46 درصدی را نشان میدهد.

نمودار 1. آمار تولید بلوم و بیلت در شرکت فولاد خوزستان در 11 ماهه سالهای 1400 و 1401

نمودار 1. آمار تولید بلوم و بیلت در شرکت فولاد خوزستان در 11 ماهه سالهای 1400 و 1401

شرکت فولاد خوزستان در زمینه میزان مصرف انرژی بخشهای فولادسازی و کورههای شرکت نیز به دستاورد ارزشمندی در سال 1401رسیده است، به طوری که نرخ مصرف انرژی این شرکت در خردادماه کمترین میزان در 10 سال گذشته را نشان میدهد. این مقدار در بخشهای فولادسازی و کورههای قوس الکتریکی به ترتیب رقمی معادل 812 و 728 کیلووات ساعت بر تن را نشان میدهد، در حالی که آخرین رکورد ثبتشده در این خصوص، به ترتیب معادل 835 و 741 کیلووات ساعت بر تن در سال 1391 بوده است. از جمله عوامل موثر بر ارتقای این بخش میتوان به کنترل عملیات، پایش مواد، بهبود عملیات در زنجیره تولید، تکیه بر دانش فنی متخصصان و کارکنان شرکت و بهکارگیری فناوریهای نوین اشاره کرد.

تداوم حرکتهای رو به جلو فولاد خوزستان در سال 1401، باعث دریافت جوایز متعددی در حوزههای گوناگون توسط این شرکت شده است که از جمله آنها میتوان به دریافت تندیس زرین جایزه ملی تعالی سازمانی در بیستمین همایش تعالی سازمانی، کسب عنوان شرکت برتر صادراتگرا در بیست و پنجمین رتبهبندی شرکتهای برتر ایران (IMI-100)، کسب رتبه برتر در هفدهمین جشنواره ملی انتشارات روابط عمومی، دریافت تندیس طلایی چهارمین جایزه مسئولیتهای اجتماعی و پایداری بنگاههای اقتصادی، دریافت جایزه مسئولیت اجتماعی (مقابله با کرونا) در بیستمین دوره جایزه صنعت روابط عمومی ایران و نخستین جشن ملی روابط عمومی و همچنین دریافت تندیس ملی صادرکننده نمونه اشاره کرد. گفتنی است که تندیس مرد سال فولاد ایران نیز در رویداد «Planex 2022» به مدیرعامل این شرکت در راستای ثبت رکورد جدید در صادرات فولاد، ایفای تعهدات ارزی، اجرای پروژههای زیستمحیطی و دیگر اقدامات موثر مدیریتی ایشان اهدا شد.

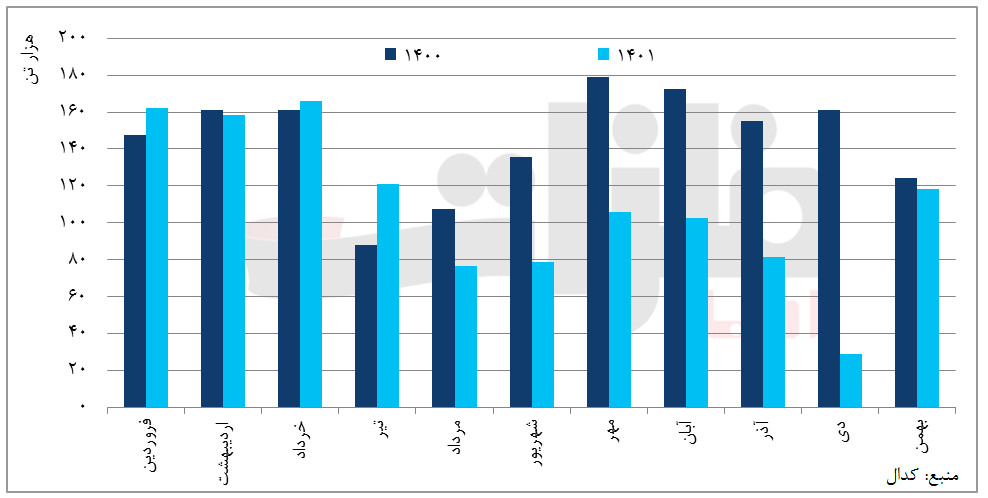

نمودار 2. آمار تولید اسلب در شرکت فولاد خوزستان در 11 ماهه سالهای 1400 و 1401

نمودار 2. آمار تولید اسلب در شرکت فولاد خوزستان در 11 ماهه سالهای 1400 و 1401

جایگاه بومیسازی در فولاد خوزستان

مسئله بومیسازی همواره از جایگاه بااهمیتی در سیاستگذاریهای شرکت فولاد خوزستان برخوردار بوده، به طوری که این شرکت طی دو سال اخیر یک هزار و 560 قطعه را توسط متخصصان داخلی بومیسازی کرده است. این مسئله علاوه بر آن که نقطه پایانی بر وابستگی به واردات محسوب میشود، صرفهجویی ارزی 30 میلیون یورویی را برای فولاد خوزستان به همراه داشته است. گفتنی است که این شرکت قصد دارد در راستای عمل به مسئولیتهای اجتماعی خود، عملیات اجرایی بازسازی و تعریض جاده حادثهخیز قلعه چنعان به کانتکس (شهرستان کارون) را از محل صرفهجویی ارزی حاصل از قطعات بومیسازیشده در سال 1401 آغاز کند.

از مهمترین دستاوردهای شرکت فولاد خوزستان در این بخش میتوان به ساخت دستگاه اندازهگیری آهن کل برای اولین بار در جهان اشاره کرد. گفتنی است که این دستگاه با همکاری یک شرکت دانشبنیان، مدیریت و کارکنان آزمایشگاه فولاد خوزستان ساخته شده است و مشابه خارجی ندارد. این دستگاه برای اندازهگیری درصد آهن کل و فلزی در آهناسفنجی تولیدی در فرایند احیای مستقیم طراحی و ساخته شده است. پیش از این، اندازهگیری این شاخص به روش تیتراسیون و با استفاده از واکنشهای شیمیایی انحلال آهن در اسید انجام میگرفت که علاوه بر وجود خطرات بالقوه، هزینه بالایی را به فرایند تحمیل میکرد. این در حالی است که استفاده از این دستگاه، صرفهجویی اقتصادی بالا، ایمنی کامل، عدم نیاز به استفاده از اسید و کاهش زمان انجام آزمایش را از حدود یک ساعت و 30 دقیقه به کمتر از 5 دقیقه به ارمغان میآورد.

این شرکت در دیماه سال جاری تفاهمنامههایی را در زمینه بومیسازی و حمایت از تولید داخل با شرکتهای دانشبنیان و تولیدکنندگان داخلی انعقاد کرد. این تفاهمنامهها در زمینه خرید فرو سیلیکو منگنز به ارزش 25 میلیون یورو، همکاریهای فنی، پژوهشی و بومیسازی در صنعت فولاد با صرفهجویی 50 میلیارد ریال، بومیسازی سرووفن گندلهسازی با صرفهجویی 30 میلیارد ریال، بومیسازی نازلهای غوطهور تاندیش فولادسازی با صرفهجویی 300 میلیارد ریال و ساخت لنس باکس مسی اکسیژن و کک دیواره کوره قوس الکتریکی به ارزش 80 میلیارد ریال بوده است. همچنین در حوزه بومیسازی ماسه منیزیتی مجرای تخلیه مذاب کوره (EBT)، قرارداد همکاری با سرمایهگذاری 1.5 میلیون یورو برقرار شد.

شرکت فولاد خوزستان همچنین در حاشیه نمایشگاه بومیسازی قطعات، تجهیزات و مواد مصرفی صنعت فولاد در بهمنماه سال جاری، تفاهمنامهای را با موضوع ایجاد بستر برای اجرای شعار سال با پارک علم و فناوری خوزستان امضا کرد. تقویت و توسعه همکاری علمی، پژوهشی، کاربردی و مشاورهای بین دو طرف به منظور اجرای طرحهای پژوهشی نیازمحور و موضوعات مرتبط با اولویت شرکت، توسعه بومیسازی، تثبیت فعالیتهای منجر به تولید محصولات دانشبنیان و تکمیل زنجیره تامین از مفاد این تفاهمنامه به شمار میآیند. علاوه بر آن، امضای تفاهمنامه بومیسازی فنی پژوهشی با دانشگاه چمران اهواز از دیگر اقدامات شرکت فولاد خوزستان در این زمینه محسوب میشود که بیتردید مجموع این اقدامات دانشمحور، به ارتقای روز افزون جایگاه این شرکت خواهد انجامید.

مطالب مرتبط

- تحلیل

- مس

بدونشک، به بهرهبرداری رسیدن مجتمع مس سرچشمه رفسنجان به عنوان نخستین واحد تغلیظ و تولید کاتد مس کشور را میتوان نقطه آغازی برای روند تبدیل صنعت مس به یکی از پایههای اصلی توسعه اقتصادی و صنعتی کشور دانست. این مجتمع فعالیت خود را با بهرهبرداری از ذخایر مس سولفیدی معدن مس سرچشمه آغاز کرد و امروز با سرمایهگذاری در طرحها و پروژههای توسعه از جمله افزایش ظرفیت تولید کنسانتره، احداث زیرساختها، ارتقای بهرهوری و افزایش توانمندی منابع انسانی جایگاه خود را در زنجیره مس کشور ارتقا داده است. مجموعه اقدامات و برنامههای این مجتمع علاوه بر افزایش ظرفیت تولید و تقویت تابآوری، زمینه رشد درآمد، خلق ارزش و فرصتهای اشتغال پایدار را ایجاد کرده است، به طوری که میتوان مجتمع مس سرچشمه را موتور محرک رشد اقتصادی استان کرمان و ایران به شمار آورد.

۳۰ دی ۱۴۰۴

- تحلیل

- صنعت

روند پرشتاب تحولات علم و فناوری، برخورداری از زیرساختهای فناورانه و نوآورانه را به یکی از محورهای کلیدی ارتقای رقابتپذیری و تابآوری صنایع تبدیل کرده است. شرکت بینالمللی مهندسی ایران (ایریتک)، به عنوان معمار توسعه صنعتی کشور، با تجربه اجرای پروژههای عظیم، از طراحی و اجرای مجتمعهای صنعتی تا نصب تجهیزات پیچیده و مدیریت بهرهبرداری، نقشی کلیدی در توسعه این زیرساختها ایفا میکند. با توجه به این مسئله، تمرکز بر هوشمندسازی فرایندها، ارتقای بهرهوری انرژی و بومیسازی فناوریها در دستور کار ایریتک قرار گرفته است که این مسئله، جایگاه آن را در توسعه زیرساختهای نوآورانه صنایع معدنی و فلزی ارتقا میدهد. اجرای پروژههای مجتمع فولاد قائنات و واحد تولید کنسانتره سنگآهن شرکت صنایع معدنی فولاد سنگان، نمونههای بارز توانمندی ایریتک در مدیریت و اجرای پروژههای کلان صنعت فولاد به شمار میآیند. ورود به حوزه هوشمندسازی و توسعه زیرساختهای فناورانه، با ارتقای سطح توانمندیهای ایریتک، آن را به نمادی از نوآوری، بهرهوری و تابآوری در صنایع کلان کشور تبدیل میکند.

۳۰ آذر ۱۴۰۴

- تحلیل

- مس

صنعت مس ایران به عنوان یکی از محورهای راهبردی رشد اقتصادی و توسعه صنعتی کشور، پتانسیل قابل توجهی برای خلق ارزش افزوده، افزایش درآمد و ارتقای زیرساختهای ملی و محلی دارد. در این مسیر، مجتمع مس سونگون ورزقان با بهرهگیری از ذخایر عظیم معدنی و اجرای پروژههای توسعه ظرفیت تولید، نقشی کلیدی در تقویت اقتصاد محلی ایفا میکند. این مجتمع با افزایش ظرفیت تولید کنسانتره، ارتقای بهرهوری و اشتغالزایی پایدار، هم ارزش اقتصادی قابل توجهی را برای استان آذربایجان شرقی ایجاد کرده و هم فرصت ارزشمندی را برای توسعه زیرساختهای حملونقل، انرژی و آبرسانی فراهم آورده است. به این ترتیب، مجتمع مس سونگون با تکمیل زنجیره مس و بسترسازی برای توسعه زیرساختها، همافزایی پایداری را برای رشد اقتصاد منطقهای ایجاد کرده است که این مسئله چشمانداز تبدیل شدن استان آذربایجان شرقی به قطب صنعت مس کشور را تقویت میکند.

۳۰ آذر ۱۴۰۴

- تحلیل

- آلومینیوم

شرکت آلومینای ایران با بهرهگیری از نوآوریهای فناورانه و همکاری با دانشگاهها و شرکتهای دانشبنیان، نقشی کلیدی در توسعه صنعت آلومینیوم ایران ایفا میکند. این شرکت در سالهای اخیر موفق به ثبت اختراعات متعدد و پیشرفتهای چشمگیری در زمینههای مختلف از جمله فرآوری بوکسیت، بهینهسازی مصرف انرژی و مدیریت منابع شده است. همچنین، در نیمه نخست سال جاری، با افزایش تولید بوکسیت و کاهش مصرف سود، دستاوردهای قابل توجهی در حوزههای اقتصادی و زیستمحیطی کسب کرده و به یکی از پیشگامان بهرهوری در بخش معدن و صنایع معدنی کشور تبدیل شده است.

۳۰ آذر ۱۴۰۴