استفاده از هیدروژن به عنوان راهکار توسعه فولاد سبز

مقدمه

سوختهای فسیلی برای سالهای متمادی، اصلیترین منبع تامین انرژی جهان بودهاند و این مسئله با تاثیرگذاری بر بروز روندهایی مانند پدیده گرمایش زمین، سبب شده است که کربنزدایی به یکی از مهمترین اهداف جامعه جهانی تبدیل شود. در این میان، هیدروژن به عنوان کلیدی برای استفاده موثر از انرژیهای پاک و جایگزینی برای سوختهای فسیلی مطرح شده است. از این رو، در سالهای اخیر استفاده از هیدروژن به عنوان منبعی بهصرفه در تولید انرژی، روندی صعودی داشته است. پیشبینیها نیز از رشد سریع مصرف هیدروژن در بخش حملونقل و فولادسازی حکایت دارند. اگرچه پذیرش گسترده فناوری هیدروژنی با چالشهایی نظیر زیرساختهای ضعیف و هزینههای سنگین مواجه است، اما باید توجه داشت که تا کنون پروژههای هیدروژنی متعدد و بزرگی در جهان تعریف شده است. با توجه به چشمانداز رشد روزافزون سهم هیدروژن از بازار انرژی در جهان، لازم است که استفاده از تکنولوژیهایی که امکان استفاده از هیدروژن را در صنعت فولاد فراهم میسازند، در اولویت واحدهای فولادسازیِ در حال تاسیس قرار بگیرد.

اهمیت مصرف هیدروژن در صنعت فولاد

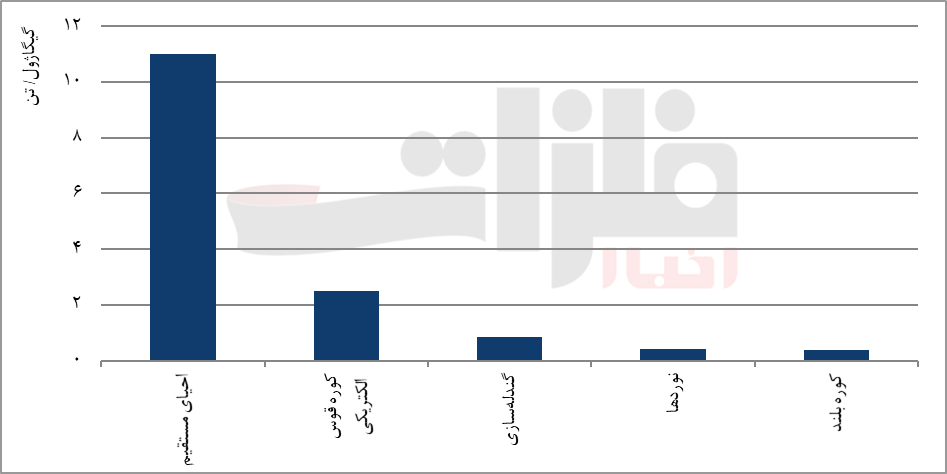

صنعت آهن و فولاد از دیرباز به عنوان یکی از صنایع پرمصرف در زمینه انرژی شناخته شده است، به طوری که آمارها نشان میدهند حدود 5 تا 8 درصد از کل مصرف انرژی در جهان ناشی از فعالیت صنعت فولاد است. در زنجیره تولید فولادهای مصرفی، فرایند احیای مستقیم با مصرف 10 تا 12 گیگاژول بر تن، پرمصرفترین فرایند زنجیره تولید فولاد محسوب میشود.

استفاده از هیدروژن در صنایع آهن و فولاد این ظرفیت را دارد که انتشار دیاکسید کربن در سراسر جهان را به میزان 2.3 گیگاتن کاهش دهد که این عدد معادل 4.2 درصد از کل انتشار جهانی است

میزان متوسط مصرف انرژی در بخشها و فرایندهای مختلف زنجیره فولاد در نمودار یک به تصویر کشیده شده است. چنانکه در نمودار نیز مشاهده میشود، پس از احیای مستقیم، کوره قوس الکتریکی با 2 تا 3 گیگاژول بر تن، دومین بخش پرمصرف زنجیره فولاد به حساب میآید. گندلهسازی (0.67 تا 1.02 گیگاژول بر تن)، واحدهای نوردی (0.07 تا 0.76 گیگاژول بر تن) و کوره بلند (0.16 تا 0.58 گیگاژول بر تن) نیز دیگر بخشهای زنجیره فولاد به ترتیب میزان مصرف انرژی به شمار میآیند.

نگاهی به آمارها نشان میدهد که حدود 7 درصد از انتشار گازهای گلخانهای در جهان مربوط به صنعت فولاد است. از این رو، کنترل و کاهش انتشار گازهای آلاینده در این صنعت امری ضروری است. راهکارهای مختلفی تا امروز برای تحقق این هدف معرفی و به کار گرفته شدهاند که شاید استفاده از هیدروژن در فرایند آهنسازی از مهمترین آنها باشد. از آنجایی که هیدروژن دارای ارزش حرارتی و سرعت واکنش بالایی است، به عنوان یکی از مهمترین انرژیهای پاک مورد توجه قرار گرفته است. گفتنی است که استفاده از هیدروژن در صنایع آهن و فولاد این ظرفیت را دارد که انتشار دیاکسید کربن در سراسر جهان را به میزان 2.3 گیگاتن کاهش دهد که این عدد معادل 4.2 درصد از کل انتشار جهانی است.

نگاهی به معضل ناترازی حاملهای انرژی (برق و گاز) در کشور حاکی از آن است که استفاده از هیدروژن (فارغ از منشا تولید آن) در تولید برق، میتواند به طور قابل توجهی به اصلاح این ناترازی کمک کند

در صنعت آهن و فولاد تحقیقات فراوانی در رابطه با مصرف این منبع انرژی پاک در فرایندهای آهن و فولادسازی انجام شده است که از جمله آنها میتوان به «Energiron»، «HYFOR» و همچنین استفاده از هیدروژن در کوره قوس الکتریکی پلاسمایی و کوره بلند با سوخت هیدروژنی اشاره کرد. در ادامه به برخی از این تکنولوژیها پرداخته شده است؛ تکنولوژیهایی که بعضا در مقیاس صنعتی اجرا شدهاند، برخی در مرحله آزمایش در واحدهایی با مقیاس کوچک قرار دارند و تعدادی نیز هنوز در حد ایدهپردازی باقی ماندهاند.

نمودار 1. متوسط مصرف انرژی در فرایندها و بخشهای مختلف زنجیره تولید فولاد

نمودار 1. متوسط مصرف انرژی در فرایندها و بخشهای مختلف زنجیره تولید فولاد

رویکردهای نوین در تولید آهناسفنجی

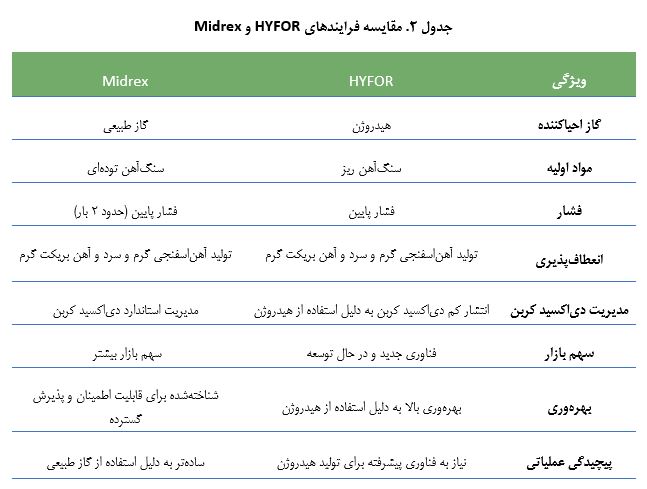

«Energiron» تکنولوژی جدید معرفیشده توسط دو شرکت تنوا و دانیلی است که انقلابی در فرایند تولید آهناسفنجی محسوب میشود. در این روش میتوان پروسه گندلهسازی را به عنوان یک فرایند انرژیبر حذف کرد. همچنین میتوان از مخلوطی از گاز هیدروژن همزمان با ارتقای بهرهوری سیستم احیایی بهره برد و از اثرات زیستمحیطی آن کاست. در جدول یک، مقایسهای میان فرایندهای میدرکس و «Energiron» بر اساس ویژگیهای مختلف ارائه شده است. «HYFOR» نیز تکنولوژی معرفیشده از سوی شرکت پری متال است که به تازگی سایت آن با مقیاسی کوچک در شرکت فوست آلپین مورد بهرهبرداری قرار گرفته و تا امروز نیز نتایج خوبی به همراه داشته است. در این روش، تولید آهناسفنجی کاملا هیدروژنی است و میتوان سنگآهن را به طور مستقیم تبدیل به آهناسفنجی کرد. مقایسه فرایندهای میدرکس و «HYFOR» نیز در جدول 2 آورده شده است.

نمودار 1. مقایسه فرایندهایEnergiron و Midrex

نمودار 1. مقایسه فرایندهایEnergiron و Midrex

نگاهی به معضل ناترازی حاملهای انرژی (برق و گاز) در کشور حاکی از آن است که استفاده از هیدروژن (فارغ از منشا تولید آن) در تولید برق، میتواند به طور قابل توجهی به اصلاح این ناترازی کمک کند. در سال ۲۰۲۰ کره جنوبی یک نیروگاه ۱۳۰ مگاواتی را با استفاده از هیدروژن مازاد یک پتروشیمی به مدار تولید آورد. با توجه به اینکه در ایران مقادیر زیادی هیدروژن از واحدهای تولید اولیفین به صورت ضایعات تولید از دودکشها خارج میشود، میتوان از آن در تولید برق از طریق استفاده از سلولهای هیدروژنی بهره برد. اخیرا نیز شرکت امدبلیوام آلمان نیروگاهی مدولار را با قابلیت استفاده از 25 درصد هیدروژن معرفی کرده است که هر مدول آن تا 4.3 مگاوات تولید دارد و نصب و راهاندازی آن نیز تنها 12روز به طول میانجامد. گفتنی است که این مدولها را میتوان تا ۶ واحد به یکدیگر متصل کرد که در این صورت، توان تولیدی آن به حدود ۲۵ مگاوات میرسد.

اهمیت فناوری هیدروژنی تا حدی است که از آن به عنوان تنها گزینه بلندمدت، و مقرون به صرفه برای کربنزدایی عمیق در صنایع و بخشهای مختلفی از جمله فولاد یاد میشود. با این حال و به رغم مزایای قابل توجه هیدروژن، هنوز مشکلات زیادی برای انتقال و ذخیرهسازی ایمن آن وجود دارد که محققین و صنعتگران به دنبال یافتن راه حلهای مناسبی برای آن هستند. اخیرا نمایشگاه-کنفرانسی در زمینه فولاد سبز و استفاده از هیدروژن در صنایع مختلف به خصوص فولاد در شهر اسن آلمان برگزار شد که امکان مطالعه سخنرانیهای کنفرانسها در سایت این نمایشگاه فراهم شده است. گفتنی است که دسترسی به این فایلها در فضای ابری واحد تحقیق و توسعه شرکت مهندسین مشاور پیشگامان فولاد جنوب نیز ممکن است.

جدول 2. مقایسه فرایندهای HYFOR و Midrex

جدول 2. مقایسه فرایندهای HYFOR و Midrex

مطالب مرتبط

- تحلیل

- مس

بدونشک، به بهرهبرداری رسیدن مجتمع مس سرچشمه رفسنجان به عنوان نخستین واحد تغلیظ و تولید کاتد مس کشور را میتوان نقطه آغازی برای روند تبدیل صنعت مس به یکی از پایههای اصلی توسعه اقتصادی و صنعتی کشور دانست. این مجتمع فعالیت خود را با بهرهبرداری از ذخایر مس سولفیدی معدن مس سرچشمه آغاز کرد و امروز با سرمایهگذاری در طرحها و پروژههای توسعه از جمله افزایش ظرفیت تولید کنسانتره، احداث زیرساختها، ارتقای بهرهوری و افزایش توانمندی منابع انسانی جایگاه خود را در زنجیره مس کشور ارتقا داده است. مجموعه اقدامات و برنامههای این مجتمع علاوه بر افزایش ظرفیت تولید و تقویت تابآوری، زمینه رشد درآمد، خلق ارزش و فرصتهای اشتغال پایدار را ایجاد کرده است، به طوری که میتوان مجتمع مس سرچشمه را موتور محرک رشد اقتصادی استان کرمان و ایران به شمار آورد.

۳۰ دی ۱۴۰۴

- یادداشت

- آهن اسفنجی

در محیط کسبوکار، میزان پویایی و رقابتپذیری سازمانها و توانایی آنها در خلق ارزش بیش از هر چیز به کیفیت عملکرد سرمایه انسانی و سطح بهرهوری آنها وابسته است. این مسئله در شرکت صنعت فولاد شادگان به عنوان شرکتی پیشرو و جوان در زنجیره فولاد اهمیت بسیاری دارد، به طوری که بخش قابل توجهی از برنامههای این شرکت معطوف به تقویت آموزش و ارتقای منابع انسانی شده است. ارزیابی شاخصهای ارزش افزوده سرانه و کارآمدی نیروی کار نشان میدهد که این شرکت توانسته است با تلفیق توسعه فناورانه، بهبود فرایندها و توانمندسازی منابع انسانی، تابآوری و توان خلق ارزش را در مجموعه خود افزایش دهد؛ موضوعی که زمینهساز شکلگیری فرهنگی مبتنی بر یادگیری، نوآوری و بلوغ سازمانی در شرکت صنعت فولاد شادگان است.

۳۰ آذر ۱۴۰۴

- یادداشت

- صنعت

نوآوری به عنوان عاملی کلیدی در عصر حاضر، موجب بهبود کارایی، ارتقای توانمندیها و ایجاد محیطی خلاق و پویا میشود و زمینه لازم برای بهرهبرداری موثر از داراییها و سرمایهها را فراهم میآورد. بررسی جایگاه نوآوری در سازمان همچنین نشان از نقش موثر آن در تقویت عملکرد و خلق ارزش دارد. از طرفی، بهرهگیری از رویکردهای دادهمحور و مدیریت منابع انسانی دیجیتال نیز امکان تصمیمگیری مبتنی بر شواهد، بهبود فرایندها و افزایش اثرگذاری خدمات را فراهم میآورد. این ترکیب نوآوری و بهرهوری، سازمانها را قادر میسازد تا ارزش بیشتری برای ذینفعان خلق و عملکرد پایدار و رقابتی خود را تضمین کنند.

۳۰ آذر ۱۴۰۴

- تحلیل

- صنعت

روند پرشتاب تحولات علم و فناوری، برخورداری از زیرساختهای فناورانه و نوآورانه را به یکی از محورهای کلیدی ارتقای رقابتپذیری و تابآوری صنایع تبدیل کرده است. شرکت بینالمللی مهندسی ایران (ایریتک)، به عنوان معمار توسعه صنعتی کشور، با تجربه اجرای پروژههای عظیم، از طراحی و اجرای مجتمعهای صنعتی تا نصب تجهیزات پیچیده و مدیریت بهرهبرداری، نقشی کلیدی در توسعه این زیرساختها ایفا میکند. با توجه به این مسئله، تمرکز بر هوشمندسازی فرایندها، ارتقای بهرهوری انرژی و بومیسازی فناوریها در دستور کار ایریتک قرار گرفته است که این مسئله، جایگاه آن را در توسعه زیرساختهای نوآورانه صنایع معدنی و فلزی ارتقا میدهد. اجرای پروژههای مجتمع فولاد قائنات و واحد تولید کنسانتره سنگآهن شرکت صنایع معدنی فولاد سنگان، نمونههای بارز توانمندی ایریتک در مدیریت و اجرای پروژههای کلان صنعت فولاد به شمار میآیند. ورود به حوزه هوشمندسازی و توسعه زیرساختهای فناورانه، با ارتقای سطح توانمندیهای ایریتک، آن را به نمادی از نوآوری، بهرهوری و تابآوری در صنایع کلان کشور تبدیل میکند.

۳۰ آذر ۱۴۰۴